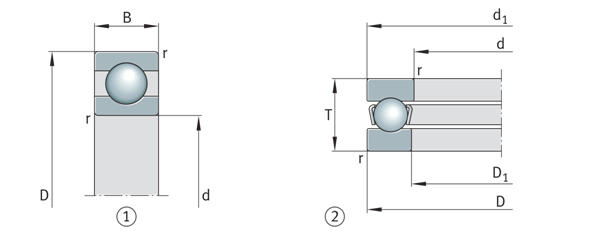

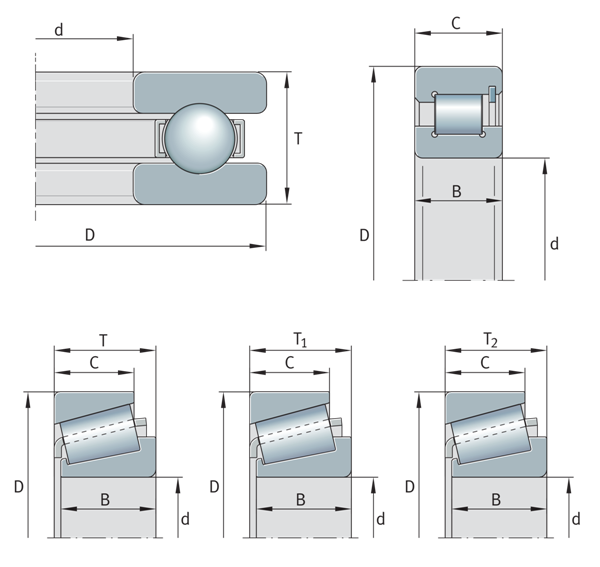

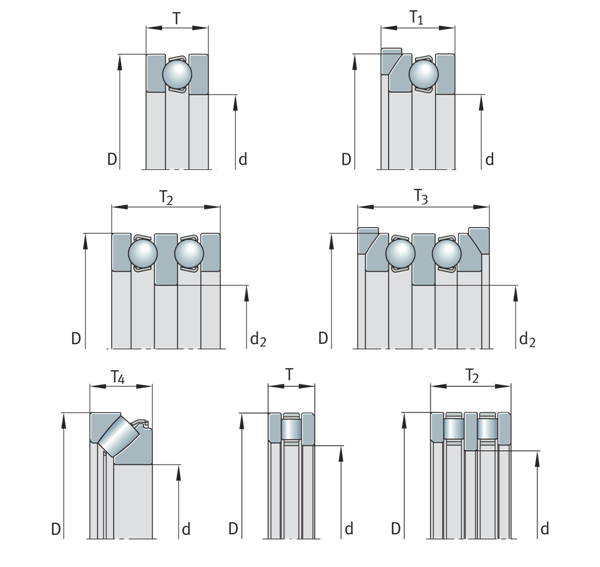

主要尺寸是滚动轴承的关键尺寸,包括孔径(d)、外径(D)、宽度或高度(B、C、T或H)及倒角尺寸(r)。

|

主要尺寸 ①深沟球轴承(径向轴承) ②轴向深沟球轴承(轴向轴承) |  |

一般来说,轴承安装空间的尺寸是标准化的。然而,标准化并不适用于内部尺寸,例如滚动元件的尺寸和数量。公制滚动轴承的主要尺寸在以下ISO尺寸中进行了定义:

ISO 15:2017径向滚动轴承,不包括单列滚针轴承、插入式轴承和圆锥滚子轴承

ISO 355:2007圆锥滚子轴承

ISO 104:2015轴向轴承

DIN 616提供了径向和轴向轴承的尺寸标准。DIN 611:2010-05提供了ISO和DIN滚动轴承标准。

所有的轴承布置都可以使用ISO尺寸计划中包含的标准尺寸的轴承来完成。

不同类型的标准滚动轴承可以制造成相同的外部尺寸。因此,在同一设计包络上工作的设计师可以在具有相同外部尺寸的几种类型的轴承之间进行选择。

在尺寸计划中,一个轴承内径分配了几个外径和宽度尺寸。通过这种方式,可以设计几种相同类型的轴承,对于相同的内径,这些轴承表现出不同的承载能力。根据尺寸计划开发新的轴承系列和单个新的滚动轴承对用户和制造商具有相当大的优势。

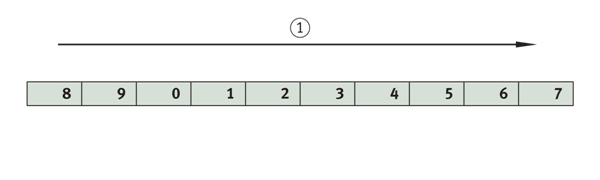

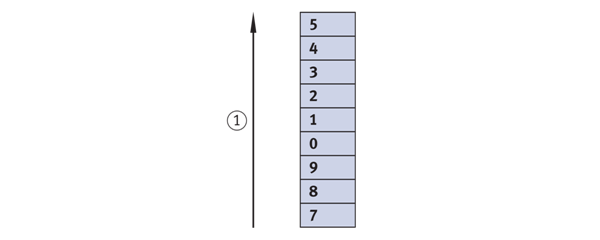

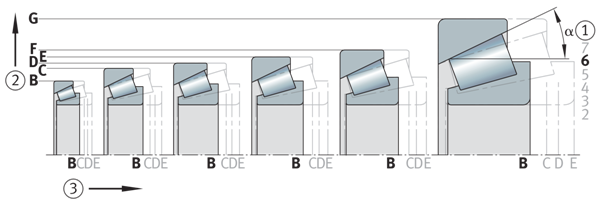

宽度和直径系列使用数字进行描述。对于符合DIN 616和ISO 15的径向轴承,如下所示:

对于宽度系列,数字为8、9、0、1、2、3、4、5、6、7

对于直径系列,数字为7、8、9、0、1、2、3、4、5

|

宽度系列的识别代号 适用于符合DIN 616和ISO 15标准的径向轴承 ①宽度系列 |  |

|

直径系列的识别代号 适用于符合DIN 616和ISO 15标准的径向轴承 ①直径系列 |  |

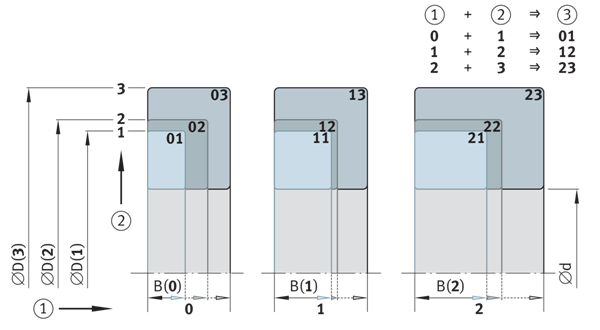

宽度和直径系列的特定编号在组合时标识尺寸系列,例如,宽度系列2和直径系列3的径向轴承,尺寸系列为23。

| 宽度系列 - 横截面宽度增加 | |||||||||||

| 8 | 9 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 直径系列 - 截面高度增加 | 5 | - | - | - | - | - | - | - | - | - | - |

| 4 | - | - | 04 | - | 24 | - | - | - | - | - | |

| 3 | 83 | - | 03 | 12 | 23 | 33 | - | - | - | - | |

| 2 | 82 | - | 02 | 12 | 22 | 32 | 42 | 52 | 62 | - | |

| 1 | - | - | 01 | 11 | 21 | 31 | 41 | 51 | 61 | - | |

| 0 | - | - | 00 | 10 | 20 | 30 | 40 | 50 | 60 | - | |

| 9 | - | - | 09 | 19 | 29 | 39 | 49 | 59 | 69 | - | |

| 8 | - | - | 08 | 18 | 28 | 38 | 48 | 58 | 68 | - | |

| 7 | - | - | - | 17 | 27 | 37 | 57 | - | - | - | |

|

尺寸系列的生成 ①宽度系列 ②直径系列 ③尺寸系列 |  |

圆锥滚子轴承通常也可根据ISO 355的尺寸计划进行分类,尺寸系列由三个符号的组合表示,如:3FE

|

符合ISO 355的圆锥滚子轴承的尺寸计划(摘录) ①接触角系列(接触角范围) ②直径系列 ③宽度系列 |  |

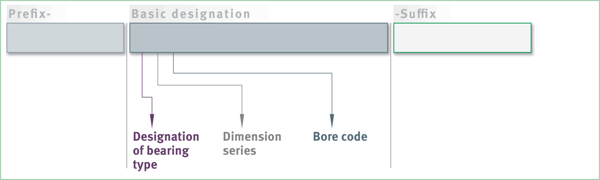

每个滚动轴承都有一个名称,该名称清楚地指示类型、尺寸、公差和内部间隙,如有必要,还包括其他重要特征。

具有相同标准化名称的轴承可以相互互换。在可分离轴承的情况下,不能总是确保具有相同原点的单个零件可以相互交换。

在德国,轴承名称在DIN 623-1中是标准化的。这些名称也在许多其他国家使用。

轴承系列的名称包括数字和字母或字母和数字。它指示轴承的类型、直径系列,在许多情况下还指示宽度系列

基本名称包含轴承系列和轴承孔的符号

前缀通常标识完整轴承的单个轴承部件(在某些情况下,这也可能是基本名称的一部分)

后缀定义了特殊的设计和功能。前缀和后缀描述了轴承的其他特征,但并非在所有情况下都是标准化的,并且可能因制造商的不同而有所不同。

| 名称的组成 |  |

|

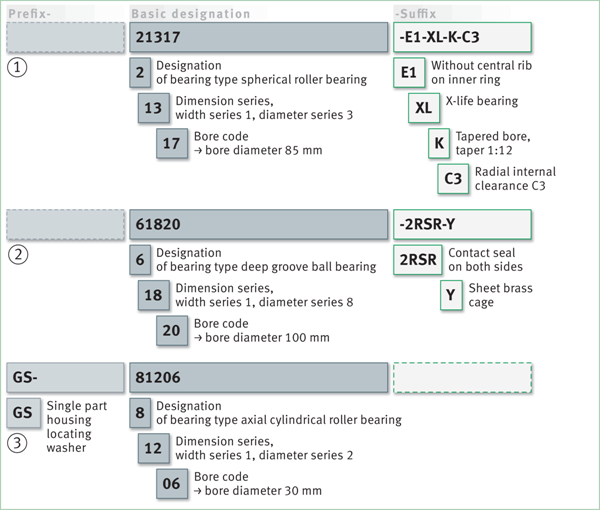

轴承名称示例 ①调心滚子轴承 ②深沟球轴承 ③轴向圆柱滚子轴承 |  |

图中举例说明了公制圆锥滚子轴承的名称结构(尺寸系列符合ISO 355,名称符合ISO 10317)。3表示接触角范围。第一个字母(本例中为F)表示直径系列。每个直径系列都有一定的D/d(外径/孔径)比值。第二个字母(本例中为E)表示宽度系列。每个宽度系列具有轴承宽度T与轴承横截面高度的一定比率。在开始处加上字母T(用于圆锥滚子轴承),在结束处加上三位数字,表示轴承孔径(单位为mm)(在本例中为120),即表示圆锥滚子轴承的完整名称(T3FE 120)。

|

ISO 10317公制圆锥滚子轴承的名称组成 尺寸系列符合ISO 355,名称符合ISO 10317 |  |

| DIN 720公制圆锥滚子轴承的名称示例 |  |

对于某些轴承类型,轴承孔根据DIN 623-1直接说明或以编码形式说明。在d<10 mm的范围内,轴承孔径在名称(基本名称)的特定尺寸部分直接指定为表示直径的数字

深沟球轴承623,孔径=3 mm。

孔代码描述了d≥10 mm的轴承孔

对于公称尺寸d≥10 mm至d<500 mm,直径通过孔代码进行描述

对于10 mm至17 mm的孔,以下内容适用:

d=10 mm,孔径代码00

d=12 mm,孔径代码01

d=15 mm,孔径代码02

d=17 mm,孔径代码03

对于d=20 mm至d=480 mm范围内的所有滚动轴承(不包括双向轴向轴承),轴承孔的尺寸除以5形成孔代码。

轴承孔径d=360 mm除以5(360:5),孔径代码=72。

从d>480 mm

从d>480 mm开始,未编码的孔径在轴承系列之后给出,例如孔径d=500 mm的618/500。

中间尺寸,例如孔径d=22、28和d=32mm,也以斜线/22、/28和/32给出。

在磁力轴承中,给出了未编码的标称孔径。

径向内部游隙适用于带内圈的轴承,并在未安装的轴承上确定。它被定义为内圈相对于外圈在径向方向上从一个极端位置移动到另一个极端的量。

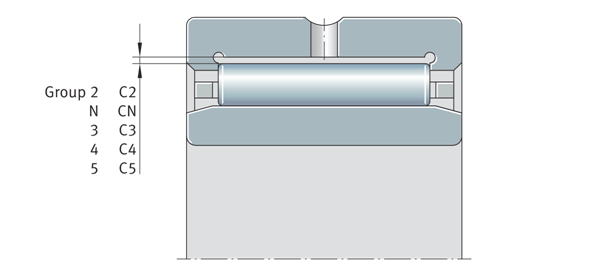

径向内部游隙组在DIN 620-4和ISO 5753-1中定义,并在DIN 620-3中通过包括大写字母C和数字的代码进行描述。ISO 5753-1通过单词“组”和数字来指定。

|

内部游隙组 C2、CN、C3、C4、C5=根据DIN 620-4的径向内部游隙组 组2,N,3,4,5=根据ISO 5753-1的径向内部游隙组 |  |

| 内部游隙组 | |||

| DIN 620-4 | ISO 5753-1 | 描述 | 应用 |

| C2 | 组2 | 内部游隙<CN | 用于与旋转运动相结合的重型交变载荷 |

| CN | 组N | 正常内部游隙,CN代号通常缩略 | 适用于具有轴和外壳公差的正常操作条件 |

| C3 | 组3 | 内部游隙>CN | 适用于带有压配合和内外圈之间温差大的轴承 |

| C4 | 组4 | 内部游隙>C3 | 适用于带有压配合和内外圈之间温差大的轴承 |

| C5 | 组5 | 内部游隙>C4 | 适用于带有压配合和内外圈之间温差大的轴承 |

|

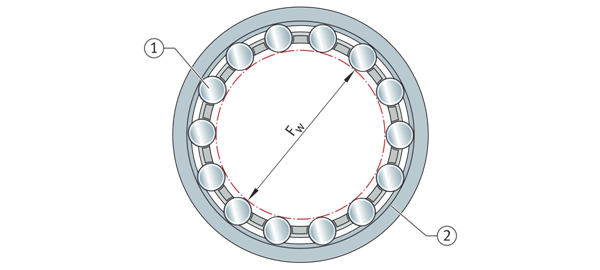

包络圆 ①Fw=包络圆直径 ②滚动元件 ③外滚道 |  |

运行游隙是在安装的轴承上确定的,该轴承仍因运行而发热。它被定义为轴可以在径向方向上从一个极端位置移动到另一个极端的量。

运行游隙来源于径向内部游隙和径向内部游隙的变化,这些变化是安装条件下过盈配合和热影响的结果。

正常运行游隙通常通过轴承内部间隙CN实现

运行游隙值取决于轴承的操作和安装条件。例如,如果热量通过轴传递、轴发生偏转或发生错位,则需要更大的运行游隙。只有在特殊情况下,例如在高精度轴承布置中,才应使用小于CN的运行游隙。正常运行游隙是通过CN的内部间隙实现的,对于较大的轴承,如果保持推荐的轴和壳体公差,则通常为C3。

| S | μm | 已安装轴承的径向运行游隙因运行而变热 |

| Sr | μm | 径向游隙 |

| ΔSp | μm | 配合导致径向内部游隙减小 |

| ΔST | μm | 温度导致径向内部间隙减小 |

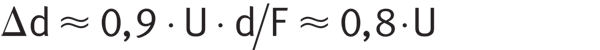

由于配合导致的内圈膨胀和外圈收缩,径向内部间隙减小

| ΔSp | μm | 配合导致径向内部游隙减小 |

| Δd | μm | 内圈膨胀 |

| ΔD | μm | 外圈收缩 |

| d | mm | 内圈孔径 |

| U | μm | 装配部件与牢固底座的理论干涉。具有牢固底座的装配零件的理论尺寸由平均偏差和公差带的上下偏差确定,公差带的偏差减少了其可接受值的1/3。必须从中减去装配过程中的曲面平滑量。 |

| F | mm | 内圈滚道直径 |

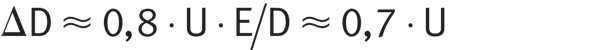

对于非常薄壁的外壳和轻金属外壳,径向内部间隙的减小必须通过安装试验来确定。

| ΔD | mm | 外圈收缩 |

| E | μm | 外圈的滚道直径 |

| D | mm | 外圈外径 |

如果内圈和外圈之间存在显著的温差,则径向内部间隙可能会发生显著变化

| ΔST | μm | 温度导致径向内部间隙减小 |

| α | K-1 | 钢的热膨胀系数:α=0000011 K-1 |

| dM | mm | 平均轴承直径(d+D)/2 |

| ϑIR | °C, K | 内圈温度 |

| ϑAR | °C, K | 外圈温度(内圈和外圈之间的通常温差:5K至10K) |

高速运行的轴承应使用较大的径向内部间隙,因为在这种情况下,轴承、轴和壳体之间不会发生足够的热补偿。在这种情况下,ΔsT可能明显高于连续运行时的ΔsT。

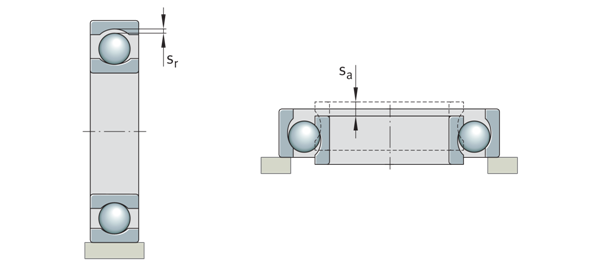

轴向内部间隙Sa被定义为一个轴承套圈在没有负载的情况下可以相对于另一个沿着轴承轴线移动的量

|

轴向内部间隙与径向内部间隙的比较 Sa=轴向内部间隙 Sr=径向内部间隙 |  |

对于各种轴承类型,径向内部间隙Sr和轴向内部间隙Sa彼此依赖。下表显示了某些轴承类型的径向和轴向内部间隙之间相关性的指导值

| 轴承类型 | 轴向和径向内部间隙比 | |

| Sa/Sr | ||

| 自调心球轴承 | 2,3 · Y0 | |

| 调心滚子轴承 | 2,3 · Y0 | |

| 圆锥滚子轴承 | 单列,成对排列使用 | 4,6 · Y0 |

| 圆锥滚子轴承 | 双列,面对面配对 | 2,3 · Y0 |

| 角接触球轴承 | 双列,32和33系列 | 1,4 |

| 四点接触球轴承 | 1,4 | |

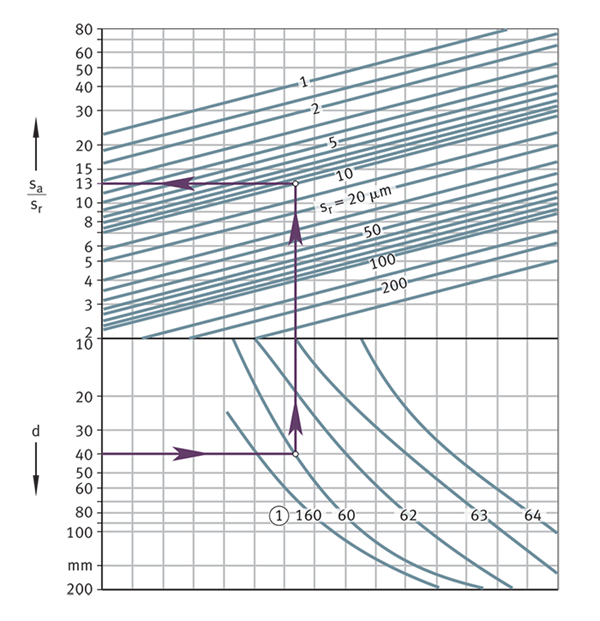

对于深沟球轴承,轴向内部间隙的计算如以下示例所示:

| 深沟球轴承 | 6008C3 | |

| 孔径 d | 40 mm | |

| 装配前的径向内部间隙 | 15 μm 至 33 μm | |

| 实际径向内部间隙 | 24 μm | |

| 安装公差 | 轴 | k5 |

| 壳体 | j6 | |

| 装配过程中径向内部间隙减小 | 14 μm | |

| 装配后的径向内部间隙 | 24 μm - 14 μm = 10 μm | |

| 比值 Sa/Sr | 13 | |

Sa = 13 · 10 μm = 130 μm

|

深沟球轴承径向与轴向间隙比的近似计算 Sa=轴向内部间隙 Sr=径向内部间隙 d=轴承孔径 ①轴承系列 |  |

滚动轴承满足疲劳强度、耐磨性、硬度、韧性和结构稳定性的要求。用于套圈和滚动元件的材料通常是低合金的,通过硬化高纯度的铬钢。对于承受相当大冲击载荷和反向弯曲应力的轴承,也可使用表面硬化钢。研究结果和实践经验证实,如果负载不过高,润滑和清洁条件良好,由目前用作标准的钢制成的轴承可以达到其耐久极限。

使用HNS(高氮钢)制成的特殊轴承,即使在最具挑战性的条件下(高温、潮湿、污染),也可以获得足够的使用寿命。

为了提高性能要求,可提供高度耐腐蚀的氮合金马氏体HNS钢。

混合陶瓷主轴轴承包含氮化硅制成的滚珠,陶瓷球比钢球轻得多,离心力和摩擦力明显较低。

混合陶瓷轴承允许非常高的速度,以及长的使用寿命和低的工作温度。

合适的材料及其在滚动轴承技术中的应用

| 材料 | 轴承组件(示例) |

| 穿透硬化铬钢——符合ISO 683-17的滚动轴承钢 | 外圈、内圈、轴向垫圈 |

| HNS–高氮钢 | 外圈、内圈 |

| 耐腐蚀钢——符合ISO 683-17的滚动轴承钢 | 外圈、内圈 |

| 表面硬化钢 | 例如轭式履带支重轮外圈 |

| 火焰或感应淬火钢 | 螺柱式履带支重轮的滚子和螺柱 |

| 钢条,符合EN 10139、SAE J403 | 冲压外圈滚针轴承的外圈 |

| 氮化硅 | 陶瓷球 |

| 黄铜合金 | 保持架 |

| 铝合金 | 保持架 |

| 聚酰胺(热塑) | 保持架 |

| NBR、FKM、TPU | 密封圈 |

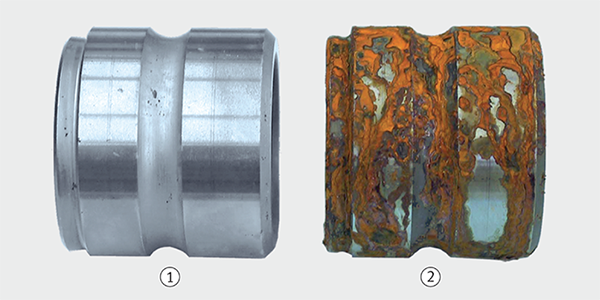

滚动轴承不能抵抗水或含碱或酸的腐蚀剂的腐蚀,但经常暴露在这些腐蚀诱导剂中。因此,在这些应用中,防腐是实现轴承长使用寿命的决定性因素。

原则上,可以使用符合ISO 683-17标准的耐腐蚀钢。这些轴承的前缀为S。对于更高的要求,建议使用高性能耐腐蚀钢。

通过涂层,实现了广泛的轴承表面改进,大大提升了轴承部件的性能和额定寿命。

0.5μm–3μm和2μm–5μm的薄防腐涂层系统可用于轴承应用。还存在涂层厚度>5μm的各种变体涂层,根据涂层变体和涂层厚度的不同,可提供≥720小时的防腐时间,防止基底金属腐蚀(根据DIN EN ISO 9227)。

系统不含Cr(VI),可提供有效的防腐保护,从而延长轴承部件的使用寿命。在个别情况下,进一步的轴承加工必须考虑涂层带来的尺寸变化。

特殊涂层的优点是全方位的防腐,包括倒角和半径的车削表面。还可以长期防止密封件下的锈蚀渗透,较小的亮点通过阴极保护效果防止腐蚀。与未涂覆的零件相比,腐蚀保护显著提高了使用寿命。承载能力没有降低(例如在使用耐腐蚀钢时)。因此,理论上可以用相同尺寸的涂层轴承代替未涂层轴承。然而,建议提前检查特定应用的适用性,因为可能会发生磨损。在储存过程中,不需要使用有机防腐剂。

在安装带有涂层的轴承之前,应始终检查与介质(如润滑剂)的兼容性。

对于较低的压入力,零件表面应涂少量润滑脂,公差随涂层厚度的增加而增加。

|

盐雾试验后的涂层和未涂层零件 盐雾试验时间24小时 ①带Corrotect涂层 ②无涂层 |  |

保持架凹槽通过钢筋相互隔开,并均匀分布在保持架的圆周上,保持滚动元件彼此之间的间距,并确保负载的分布。此外,杆防止相邻滚动元件之间的滑动摩擦,并在无载荷区域中平行于轴承轴线引导滚动元件。在圆柱滚子轴承和滚针轴承的情况下,它们还通过平行于轴承轴线引导滚动元件来防止滚动元件偏斜。

在无负载区域中,滚动元件不再由内圈或外圈驱动。结果,它们相对于套圈的旋转方向落在后面。保持架确保滚动元件之间的间距保持不变,即使在无负载区域也是如此。

对于可分离且可旋转的轴承,如圆锥滚子、调心滚子和某些圆柱滚子轴承,保持架可防止滚动元件从轴承中脱落。因此,滚动元件组和保持架可以作为一个完整的单元进行安装和拆卸。

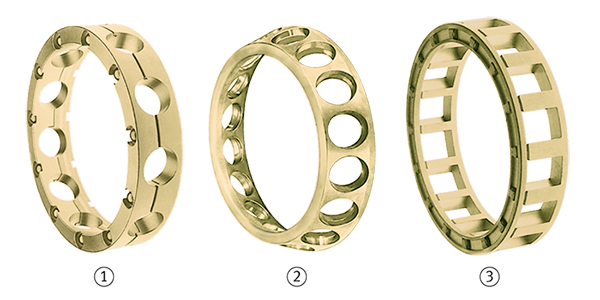

滚动轴承保持架分为金属板保持架和实心保持架。保持架主要由钢制成,对于某些轴承,则由黄铜制成,与金属制成的实心截面保持架相比,金属板保持架的质量较低。由于金属板保持架只填充内圈和外圈之间的一小部分间隙,润滑剂可以很容易地到达轴承内部并保持在保持架上。一般来说,如果钢板保持架未被定义为轴承的标准版本,则仅将其包含在轴承名称中。

这些保持架由金属、层压织物或塑料制成,可以从轴承名称中识别出来。

在需要高保持架强度和高温的情况下,使用由金属制成的实心保持架。如果必须在肋骨上引导保持架,也可以使用实心保持架。在许多情况下,用于高速运行的轴承的肋导向保持架由轻质材料制成,如轻金属或层压织物,以实现低惯性力。

由聚酰胺PA66制成的实心保持架采用注塑工艺生产,设计具有特别高的承载能力。聚酰胺的弹性和低质量在冲击型轴承载荷、高加速和减速以及轴承套圈相对于彼此倾斜的情况下是有利的。聚酰胺保持架具有非常好的滑动和紧急运行特性。

由玻璃纤维增强聚酰胺PA66制成的保温保持架适用于最高+120°C的连续温度。对于更高的工作温度,可以使用诸如PA46或PEEK的塑料。

使用机油润滑时,机油中的添加剂会影响保持架的使用寿命。老化的机油也会影响保持架在高温下的使用寿命,因此必须注意遵守机油更换间隔。

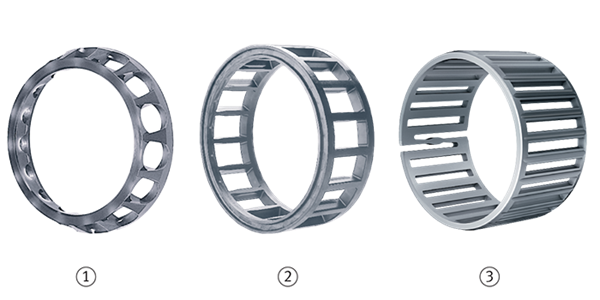

|

钢板保持架 ①深沟球轴承的铆接保持架 ②滚针轴承的车制窗式保持架 ③调心滚子轴承的保持架 |  |

|

实心黄铜保持架 ①深沟球轴承用铆接实心保持架 ②角接触球轴承的保持架 ③圆柱滚子轴承用带横梁铆钉的铆接保持架 |  |

|

玻璃纤维增强聚酰胺制成的实心保持架 ①单列角接触球轴承的保持架 ②圆柱滚子轴承的保持架 ③滚针轴承的车制窗式保持架 |  |

区分保持架的另一种方法是它们的引导方法。大多数保持架由滚动元件引导,并且没有引导方法的后缀。如果通过轴承外圈进行引导,则使用后缀A。内环上导向后缀为B。

在正常情况下,使用标准保持架,标准保持架在轴承系列中可能因轴承尺寸不同而有所不同,详见产品章节。在特殊情况下,必须选择适合特定条件的保持架。

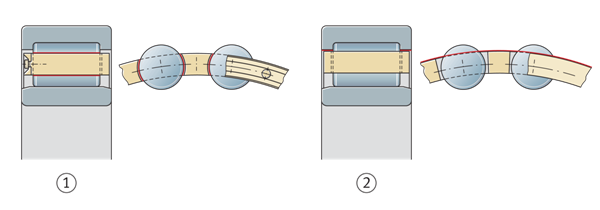

|

保持架引导 ①滚动元件引导 ②肋引导 |  |

滚动轴承经过热处理,根据轴承类型的不同,其尺寸通常在+120°C以下(某些轴承在+150°C以内)是稳定的。高于+150°C的工作温度需要特殊的热处理。以这种方式处理的轴承可通过协议获得,并通过DIN 623-1的后缀S1、S2、S3或S4进行识别

| 最高工作温度 °C | 尺寸稳定轴承的后缀 |

| +120 | SN(通常省略) |

| +150 | S0 |

| +200 | S1 |

| +250 | S2 |

| +300 | S3 |

| +350 | S4 |

+70°C的工作温度被视为正常工作温度。必须遵守产品说明中的进一步温度数据。

密封轴承的允许温度取决于润滑脂加注的使用寿命要求和接触密封的作用。密封轴承采用经过特殊测试的高性能高质量润滑脂进行润滑。这些润滑脂可以在短时间内承受+120°C的温度。在+70°C或以上的连续温度下,使用锂皂基的标准润滑脂的使用寿命会缩短。

在许多情况下,只有在高温下使用特殊润滑脂才能获得足够的使用寿命值。在这些情况下,还必须检查是否必须使用由特别耐热的材料制成的密封件。正常接触密封的工作极限为+100°C。

如果密封件和润滑脂使用高温合成材料,必须注意的是,当加热到大约+300°C及以上时,含有氟化物的特别高性能材料可能会释放有害气体和蒸汽。例如,如果在拆卸轴承时使用焊枪,则可能会发生这种情况。

国际标准通常适用于滚动轴承的主要尺寸和运行精度。除非另有规定,否则径向滚动轴承的公差应符合ISO 492:2014,轴向滚动轴承的公差应符合ISO 199:2014。

| 轴承的主要尺寸 |  |

滚动轴承的尺寸和运行精度符合公差等级Normal。对于精度提高的轴承,公差限制在6、5、4和2级中。

除了标准化公差等级外,还有超精密等级轴承,相关产品说明中列出了这些公差。

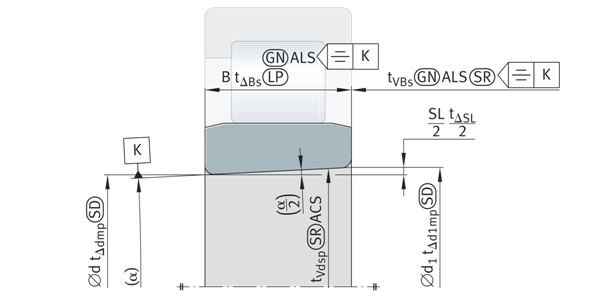

符合ISO 492:2014的径向滚动轴承的标称尺寸、特性和规范修改符号

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 符合ISO 1101和ISO 14405-1的符号 | 根据ISO 492:2014(基于ISO 1101、ISO 5459和ISO 14405-1) | 根据ISO 1132-1:2000 | ||

| 宽度 | ||||

| B | - | 标称内圈宽度 | 标称内圈宽度 | |

| 宽度 | ||||

| tΔBs |  | 对称套圈 内圈宽度两点尺寸与其标称尺寸的偏差 ΔBs=Bs–B Bs=内圈宽度的单个两点尺寸 | 单个内圈宽度的偏差 | |

| tΔBs |  | 不对称套圈,上限 在包括内圈孔轴线的任何纵向截面中,两条相对线之间的内圈宽度的最小外切尺寸与其标称尺寸的偏差 | 单个内圈宽度的偏差 | |

| tΔBs |  | 不对称套圈,下限 内圈宽度两点尺寸与其标称尺寸的偏差 | 单个内圈宽度的偏差 | |

| tVBs |  | 对称套圈 内圈宽度两点尺寸范围 VBs = Bs max – Bs min | 内圈宽度变化 | |

| tVBs |  | 不对称套圈 从包括内圈孔轴线的任何纵向截面获得的两条相对线之间的内圈宽度的最小外切尺寸范围 | 内圈宽度变化 | |

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 宽度 | ||||

| C | - | 标称外圈宽度 | 标称外圈宽度 | |

| tΔCs |  | 对称套圈 外圈宽度两点尺寸与其标称尺寸的偏差 ΔCs=Cs–C Cs=内圈宽度的单个两点尺寸 | 单个外圈宽度的偏差 | |

| tΔCs |  | 不对称套圈,上限 在包括外圈外表面轴线的任何纵向截面中,两条相对线之间的外环宽度的最小外切尺寸与其标称尺寸的偏差 | 单个外圈宽度的偏差 | |

| tΔCs |  | 不对称套圈,下限 外圈宽度两点尺寸与其标称尺寸的偏差 | 单个外圈宽度的偏差 | |

| tVCs |  | 对称套圈 外圈宽度两点尺寸范围 VCs = Cs max – Cs min | 外圈宽度变化 | |

| tVCs |  | 不对称套圈 从包括外圈外表面轴线的任何纵向截面获得的两条相对线之间的外圈宽度的最小外切尺寸范围 | 外圈宽度变化 | |

| C1 | - | 标称外圈法兰宽度 | 标称外圈法兰宽度 | |

| tΔC1s |  | 外圈法兰宽度两点尺寸与其标称尺寸的偏差 | 单个外圈法兰宽度的偏差 | |

| tΔC1s |  | 外圈法兰宽度两点尺寸范围 VC1s = C1s max – C1s min | 外圈法兰宽度变化 | |

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 直径 | ||||

| d | - | 圆柱形孔或锥形孔理论小端的标称孔径 | 公称孔径 | |

| tΔds |  | 孔径两点尺寸与其标称尺寸的偏差 Δds=ds–d | 单个孔径的偏差 | |

| tVdsp |  | 圆柱形或锥形孔的任何横截面中孔径的两点尺寸范围 Vdsp = ds max – ds min | 单个平面内单个孔径的变化 | |

| tΔdmp |  | 圆柱形孔 任何横截面中孔径的中等尺寸(两点尺寸中的一个)与其标称尺寸的偏差 dmp = (d max + d min)/2 Δdmp=dmp–d | 单个平面内的平均孔径偏差 | |

| tΔdmp |  | 锥形孔 锥形孔理论小端孔径的中等尺寸(两点尺寸中的一个)与其标称尺寸的偏差 | 单个平面内的平均孔径偏差 | |

| tVdmp |  | 从圆柱形孔的任何横截面获得的孔径的中等尺寸范围(两点尺寸之外) Vdmp = dmp max – dmp min | 平均孔径变化 | |

| d1 | - | 圆柱形孔或锥形孔理论小端的标称孔径 | - | |

| tΔd1mp |  | 锥形孔理论大端孔径的中等尺寸(两点尺寸中的一个)与其标称尺寸的偏差 | - | |

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 直径 | ||||

| D | - | 公称外径 | 公称外径 | |

| tΔDs |  | 外径两点尺寸与其标称尺寸的偏差 | 单个外径的偏差 | |

| tVDsp |  | 任何横截面中外径的两点尺寸范围 | 单个平面内单个外径的变化 | |

| tΔDmp |  | 任何横截面外径的中间尺寸(两点尺寸中的一个)与其标称尺寸的偏差 Dmp = (D max + D min)/2 ΔDmp = Dmp – D | 单个平面内的平均外径偏差 | |

| tVDmp |  | 从任何横截面获得的外径的中等尺寸范围(两点尺寸之外) VDmp = Dmp max – Dmp min | 平均外径变化 | |

| D1 | - | 外圈法兰公称外径 | - | |

| tΔD1s |  | 外圈法兰外径两点尺寸与其标称尺寸的偏差 | ‒ | |

| tKea |  | 组装轴承外圈外表面相对于基准的圆形径向跳动,即从内圈孔表面建立的轴线 | 装配轴承外圈径向跳动 | |

| tKia |  | 组装轴承内圈孔相对于基准的圆形径向跳动,即从外圈外表面建立的轴线 | 装配轴承内圈径向跳动 | |

| tSd |  | 内圈表面相对于基准的圆形轴向跳动,即从内圈孔表面建立的轴线 | 内圈表面相对于孔的垂直度 | |

| tSD |  | 外圈外表面轴线相对于从外圈表面建立的基准的垂直度 | 外圈外表面相对于表面的垂直度 | |

| tSD1 |  | 外圈外表面轴线相对于从外圈法兰背面建立的基准的垂直度 | 外圈外表面相对于法兰背面的垂直度 | |

| tSea |  | 组装轴承外圈表面相对于基准的圆形轴向跳动,即从内圈孔表面建立的轴线 | 装配轴承外圈轴向跳动 | |

| tSea1 |  | 组装轴承的外圈法兰背面相对于基准的圆形轴向跳动,即从内圈孔表面建立的轴线 | 装配轴承外圈法兰背面的轴向跳动 | |

| tSia |  | 组装轴承内圈表面相对于基准的圆形轴向跳动,即从外圈外表面建立的轴线 | 装配轴承内圈轴向跳动 | |

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 锥孔 | ||||

| SL | - | 锥度斜率:锥孔理论大端和小端的公称直径之差 SL=d1–d SL=间距 | - | |

| tΔSL | - | 锥形内圈孔的锥度与其标称尺寸的偏差(描述基于DIN EN ISO 1119) ΔSL=Δd1mp–Δdmp | - | |

| α | - | 锥形内圈孔的视景角 | - | |

| 标称尺寸符号 | ||||

| 特性公差符号 | GPS符号和规格修改 | 径向轴承说明 | 旧术语 | |

| 装配轴承的宽度 | ||||

| T | - | 标称装配轴承宽度 | 标称轴承宽度 | |

| tΔTs |  | 装配轴承宽度的最小外接尺寸与其标称尺寸的偏差 | 实际轴承宽度的偏差 | |

| T1 | - | 与主外圈组装的内亚单元的标称有效宽度 | 内亚单位名义有效宽度 | |

| tΔT1s |  | 有效宽度的最小外接尺寸(与主外圈组装的内亚单元)与其标称尺寸的偏差 | 内亚单元实际有效宽度的偏差 | |

| T2 | - | 与主内亚单元组装的外圈的标称有效宽度 | 外圈名义有效宽度 | |

| tΔT2s |  | 有效宽度的最小外接尺寸(与主内亚单元组装的外圈)与其标称尺寸的偏差 | 外圈实际有效宽度偏差 | |

| TF | - | 标称装配法兰轴承宽度 | - | |

| tΔTFs |  | 装配法兰轴承宽度的最小外接尺寸与其标称尺寸的偏差 | - | |

| TF2 | - | 带主内亚单元的法兰外圈的标称有效宽度 | - | |

| tΔTF2s |  | 有效宽度的最小外接尺寸(与主内子单元组装的法兰外环)与其标称尺寸的偏差 | - | |

| 公称孔径 | 孔径偏差 | 变化 | 径向跳动 | |||||

| d | tΔdmp | tVdsp | tVdmp | tKia | ||||

| mm | μm | μm max. | μm | μm | ||||

| 尺寸系列 | ||||||||

| over | incl. | U | L | 9 | 0, 1 | 2, 3, 4 | max. | max. |

| ‒ | 2,5 | 0 | –8 | 10 | 8 | 6 | 6 | 10 |

| 2,5 | 10 | 0 | –8 | 10 | 8 | 6 | 6 | 10 |

| 10 | 18 | 0 | –8 | 10 | 8 | 6 | 6 | 10 |

| 18 | 30 | 0 | –10 | 13 | 10 | 8 | 8 | 13 |

| 30 | 50 | 0 | –12 | 15 | 12 | 9 | 9 | 15 |

| 50 | 80 | 0 | –15 | 19 | 19 | 11 | 11 | 20 |

| 80 | 120 | 0 | –20 | 25 | 25 | 15 | 15 | 25 |

| 120 | 180 | 0 | –25 | 31 | 31 | 19 | 19 | 30 |

| 180 | 250 | 0 | –30 | 38 | 38 | 23 | 23 | 40 |

| 250 | 315 | 0 | –35 | 44 | 44 | 26 | 26 | 50 |

| 315 | 400 | 0 | –40 | 50 | 50 | 30 | 30 | 60 |

| 400 | 500 | 0 | –45 | 56 | 56 | 34 | 34 | 65 |

| 500 | 630 | 0 | –50 | 63 | 63 | 38 | 38 | 70 |

| 630 | 800 | 0 | –75 | - | - | - | - | 80 |

| 800 | 1000 | 0 | –100 | - | - | - | - | 90 |

| 1000 | 1250 | 0 | –125 | - | - | - | - | 100 |

| 1250 | 1600 | 0 | –160 | - | - | - | - | 120 |

| 1600 | 2000 | 0 | –200 | - | - | - | - | 140 |

| 公称孔径 | 内圈宽度偏差 | 内圈宽度变化 | |||

| d | tΔdmp | tVBs | |||

| mm | μm | μm | |||

| 全部 | 典型 | 改进 | |||

| over | incl. | U | L | L | max. |

| ‒ | 2,5 | 0 | –40 | - | 12 |

| 2,5 | 10 | 0 | –120 | -250 | 15 |

| 10 | 18 | 0 | –120 | -250 | 20 |

| 18 | 30 | 0 | –120 | -250 | 20 |

| 30 | 50 | 0 | –120 | -250 | 20 |

| 50 | 80 | 0 | –150 | –380 | 25 |

| 80 | 120 | 0 | –200 | –380 | 25 |

| 120 | 180 | 0 | –250 | –500 | 30 |

| 180 | 250 | 0 | –300 | –500 | 30 |

| 250 | 315 | 0 | –350 | –500 | 35 |

| 315 | 400 | 0 | –400 | –630 | 40 |

| 400 | 500 | 0 | –450 | – | 50 |

| 500 | 630 | 0 | –500 | – | 60 |

| 630 | 800 | 0 | –750 | - | 70 |

| 800 | 1000 | 0 | –1000 | - | 80 |

| 1000 | 1250 | 0 | –1250 | - | 100 |

| 1250 | 1600 | 0 | –1600 | - | 120 |

| 1600 | 2000 | 0 | –2000 | - | 140 |

| 外径公称尺寸 | 外径偏差 | 变化 | 径向跳动 | ||||||

| D | tΔDmp | tVDsp | 带密封罩或密封垫圈的轴承 | tVDmp | tKea | ||||

| mm | μm | μm max. | μm | μm | |||||

| 开式轴承 尺寸系列 | |||||||||

| over | incl. | U | L | 9 | 0, 1 | 2, 3, 4 | max. | max. | |

| ‒ | 6 | 0 | –8 | 10 | 8 | 6 | 10 | 6 | 15 |

| 6 | 18 | 0 | –8 | 10 | 8 | 6 | 10 | 6 | 15 |

| 18 | 30 | 0 | –9 | 12 | 9 | 7 | 12 | 7 | 15 |

| 30 | 50 | 0 | –11 | 14 | 11 | 8 | 16 | 8 | 20 |

| 50 | 80 | 0 | –13 | 16 | 13 | 10 | 20 | 10 | 25 |

| 80 | 120 | 0 | –15 | 19 | 19 | 11 | 26 | 11 | 35 |

| 120 | 150 | 0 | –18 | 23 | 23 | 14 | 30 | 14 | 40 |

| 150 | 180 | 0 | –25 | 31 | 31 | 19 | 38 | 19 | 45 |

| 180 | 250 | 0 | –30 | 38 | 38 | 23 | ‒ | 23 | 50 |

| 250 | 315 | 0 | –35 | 44 | 44 | 26 | ‒ | 26 | 60 |

| 315 | 400 | 0 | –40 | 50 | 50 | 30 | ‒ | 30 | 70 |

| 400 | 500 | 0 | –45 | 56 | 56 | 34 | ‒ | 34 | 80 |

| 500 | 630 | 0 | –50 | 63 | 63 | 38 | ‒ | 38 | 100 |

| 630 | 800 | 0 | –75 | 94 | 94 | 55 | ‒ | 55 | 120 |

| 800 | 1000 | 0 | –100 | 125 | 125 | 75 | ‒ | 75 | 140 |

| 1000 | 1250 | 0 | –125 | - | - | - | ‒ | - | 160 |

| 1250 | 1600 | 0 | –160 | - | - | - | ‒ | - | 190 |

| 1600 | 2000 | 0 | –200 | - | - | - | ‒ | - | 220 |

| 2000 | 2500 | 0 | –250 | - | - | - | ‒ | - | 250 |

| 公称孔径 | 孔径偏差 | 变化 | 径向跳动 | |||||

| d | tΔdmp | tVdsp | tVdmp | tKia | ||||

| mm | μm | μm max. | μm | μm | ||||

| 尺寸系列 | ||||||||

| over | incl. | U | L | 9 | 0, 1 | 2, 3, 4 | max. | max. |

| ‒ | 2,5 | 0 | –7 | 9 | 7 | 5 | 5 | 5 |

| 2,5 | 10 | 0 | –7 | 9 | 7 | 5 | 5 | 6 |

| 10 | 18 | 0 | –7 | 9 | 7 | 5 | 5 | 7 |

| 18 | 30 | 0 | –8 | 10 | 8 | 6 | 6 | 8 |

| 30 | 50 | 0 | –10 | 13 | 10 | 8 | 8 | 10 |

| 50 | 80 | 0 | –12 | 15 | 15 | 9 | 9 | 10 |

| 80 | 120 | 0 | –15 | 19 | 19 | 11 | 11 | 13 |

| 120 | 180 | 0 | –18 | 23 | 23 | 14 | 14 | 18 |

| 180 | 250 | 0 | –22 | 28 | 28 | 17 | 17 | 20 |

| 250 | 315 | 0 | –25 | 31 | 31 | 19 | 19 | 25 |

| 315 | 400 | 0 | –30 | 38 | 38 | 23 | 23 | 30 |

| 400 | 500 | 0 | –35 | 44 | 44 | 26 | 26 | 35 |

| 500 | 630 | 0 | –40 | 50 | 50 | 30 | 30 | 40 |

| 公称孔径 | 内圈宽度偏差 | 内圈宽度变化 | |||

| d | tΔBs | tVBs | |||

| mm | μm | μm | |||

| 全部 | 典型 | 改进 | |||

| over | incl. | U | L | L | max. |

| ‒ | 2,5 | 0 | –40 | - | 12 |

| 2,5 | 10 | 0 | –120 | -250 | 15 |

| 10 | 18 | 0 | –120 | -250 | 20 |

| 18 | 30 | 0 | –120 | -250 | 20 |

| 30 | 50 | 0 | –120 | -250 | 20 |

| 50 | 80 | 0 | –150 | –380 | 25 |

| 80 | 120 | 0 | –200 | –380 | 25 |

| 120 | 180 | 0 | –250 | –550 | 30 |

| 180 | 250 | 0 | –300 | –500 | 30 |

| 250 | 315 | 0 | –350 | –500 | 35 |

| 315 | 400 | 0 | –400 | –630 | 40 |

| 400 | 500 | 0 | –450 | – | 45 |

| 500 | 630 | 0 | –500 | – | 50 |

| 外径公称尺寸 | 外径偏差 | 变化 | 径向跳动 | ||||||

| D | tΔDmp | tVDsp | 带密封罩或密封垫圈的轴承 | tVDmp | tKea | ||||

| mm | μm | μm max. | μm | μm | |||||

| 开式轴承 尺寸系列 | |||||||||

| over | incl. | U | L | 9 | 0, 1 | 2, 3, 4 | max. | max. | |

| ‒ | 6 | 0 | –7 | 9 | 7 | 5 | 9 | 5 | 8 |

| 6 | 18 | 0 | –7 | 9 | 7 | 5 | 9 | 5 | 8 |

| 18 | 30 | 0 | –8 | 10 | 8 | 6 | 10 | 6 | 9 |

| 30 | 50 | 0 | –9 | 11 | 9 | 7 | 13 | 7 | 10 |

| 50 | 80 | 0 | –11 | 14 | 11 | 8 | 16 | 8 | 13 |

| 80 | 120 | 0 | –13 | 16 | 16 | 10 | 20 | 10 | 18 |

| 120 | 150 | 0 | –15 | 19 | 19 | 11 | 25 | 11 | 20 |

| 150 | 180 | 0 | –18 | 23 | 23 | 14 | 30 | 14 | 23 |

| 180 | 250 | 0 | –20 | 25 | 25 | 15 | ‒ | 15 | 25 |

| 250 | 315 | 0 | –25 | 31 | 31 | 19 | ‒ | 19 | 30 |

| 315 | 400 | 0 | –28 | 35 | 35 | 21 | ‒ | 21 | 35 |

| 400 | 500 | 0 | –33 | 41 | 41 | 25 | ‒ | 25 | 40 |

| 500 | 630 | 0 | –38 | 48 | 48 | 29 | ‒ | 29 | 50 |

| 630 | 800 | 0 | –45 | 56 | 56 | 34 | ‒ | 34 | 60 |

| 800 | 1000 | 0 | –60 | 75 | 75 | 45 | ‒ | 45 | 75 |

| 公称孔径 | 孔径偏差 | 变化 | 径向跳动 | 轴向跳动 | ||||

| d | tΔdmp | tVdsp | tVdmp | tKia | tSd | |||

| mm | μm | μm max. | μm | μm | μm | |||

| 尺寸系列 | ||||||||

| over | incl. | U | L | 9 | 0, 1, 2, 3, 4 | max. | max. | max. |

| ‒ | 2,5 | 0 | –5 | 5 | 4 | 3 | 4 | 7 |

| 2,5 | 10 | 0 | –5 | 5 | 4 | 3 | 4 | 7 |

| 10 | 18 | 0 | –5 | 5 | 4 | 3 | 4 | 7 |

| 18 | 30 | 0 | –6 | 6 | 5 | 3 | 4 | 8 |

| 30 | 50 | 0 | –8 | 7 | 6 | 4 | 5 | 8 |

| 50 | 80 | 0 | –9 | 9 | 7 | 5 | 5 | 8 |

| 80 | 120 | 0 | –10 | 10 | 8 | 5 | 6 | 9 |

| 120 | 180 | 0 | –13 | 13 | 10 | 7 | 8 | 10 |

| 180 | 250 | 0 | –15 | 15 | 12 | 8 | 10 | 11 |

| 250 | 315 | 0 | –18 | 18 | 14 | 9 | 13 | 13 |

| 315 | 400 | 0 | –23 | 23 | 18 | 12 | 15 | 15 |

对于带锥形孔的滚动轴承,标准锥度为1:12。这对应于半锥角(α/2=2°23'9.4'');基本锥角α=4°46'18,8''。一个例外是尺寸系列为40、41和42的调心滚子轴承(在这种情况下,锥度为1:30)。

|

锥形孔公差 锥度1:12 锥角的一半 α/2 = 2°23′9,4″; 理论大端直径 d1=d+1/12·B SL=d1-d=2B·tan(α/2) ΔSL=Δd1mp–Δdmp |  |

| 公称孔径 | 公差等级正常,6和5 | 公差等级4 | |||||

| d | tΔdmp | tVdsp | tΔdmp | tVdsp | |||

| mm | μm | μm | μm | μm | |||

| over | incl. | U | L | max. | U | L | max. |

| ‒ | 18 | 0 | –8 | 6 | 0 | –7 | 5 |

| 18 | 30 | 0 | –10 | 8 | 0 | –8 | 6 |

| 30 | 50 | 0 | –12 | 9 | 0 | –10 | 8 |

| 50 | 80 | 0 | –15 | 11 | 0 | –12 | 9 |

| 80 | 120 | 0 | –20 | 15 | 0 | –15 | 11 |

| 120 | 180 | 0 | –25 | 19 | 0 | –18 | 14 |

| 180 | 250 | 0 | –30 | 23 | 0 | –22 | 17 |

| 250 | 315 | 0 | –35 | 26 | 0 | –25 | 19 |

| 315 | 400 | 0 | –40 | 30 | 0 | –30 | 23 |

| 400 | 500 | 0 | –45 | 34 | 0 | –35 | 26 |

| 500 | 630 | 0 | –50 | 38 | 0 | –40 | 30 |

| 630 | 800 | 0 | –75 | 55 | 0 | –50 | 40 |

| 800 | 1000 | 0 | –100 | 75 | 0 | ‒ | ‒ |

| 1000 | 1250 | 0 | –125 | 95 | 0 | ‒ | ‒ |

| 标称轴承高度的标称尺寸符号 |  |

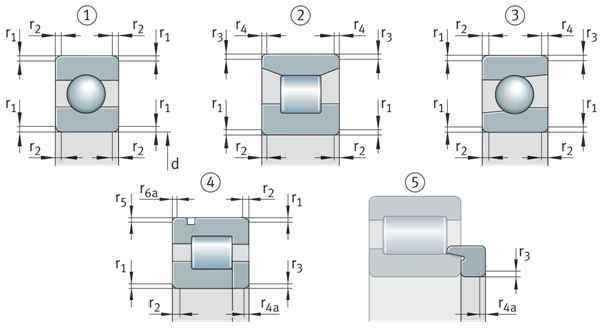

轴承的最小值和最大值在表中给出。根据DIN 620-6的倒角尺寸极限值

对于开口端HK的冲压外圈滚针轴承、封闭端BK的冲压外圈滚针轴承以及对齐滚针轴承PNA和RPNA,倒角尺寸偏离DIN 620-6。产品表中给出了r的下限值。

| 径向轴承的倒角尺寸(不包括圆锥滚子轴承) ①对称的圆环横截面,两个圆环上有相同的倒角 ②两个环上具有不同倒角的对称环截面 ③不对称环形截面 ④外圈上的环形槽,带肋垫圈的轴承 ⑤L形截面环 |  |

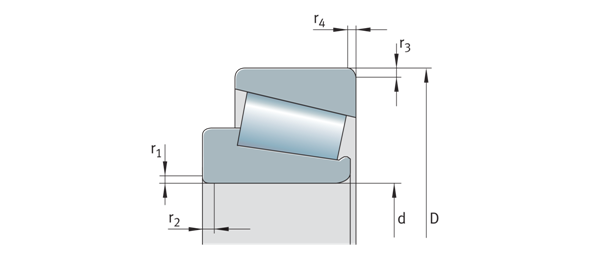

公制圆锥滚子轴承的最小值和最大值

| 公制圆锥滚子轴承的倒角尺寸 |  |

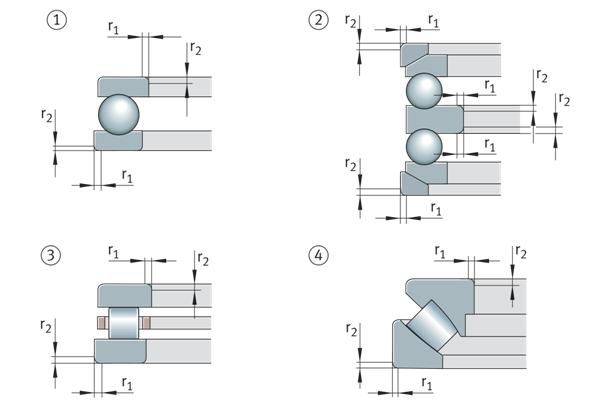

轴承的最小值和最大值表中的数值对应于DIN 620-6。对于轴向深沟球轴承,轴向和径向的倒角尺寸公差相同。

| 轴向轴承的倒角尺寸 ①带平壳定位垫圈的单向轴向深沟球轴承 ②带球面壳体定位垫圈和座垫圈的双向轴向深沟球轴承 ③单向轴向圆柱滚子轴承 ④单向轴向调心滚子轴承 |  |

| r | r1, r2 | |

| mm | min. mm | max. mm |

| 0,05 | 0,05 | 0,1 |

| 0,08 | 0,08 | 0,16 |

| 0,1 | 0,1 | 0,2 |

| 0,15 | 0,15 | 0,3 |

| 0,2 | 0,2 | 0,5 |

| 0,3 | 0,3 | 0,8 |

| 0,6 | 0,6 | 1,5 |

| 1 | 1 | 2,2 |

| 1,1 | 1,1 | 2,7 |

| 1,5 | 1,5 | 3,5 |

| 2 | 2 | 4 |

| 2,1 | 2,1 | 4,5 |

| 3 | 3 | 5,5 |

| 4 | 4 | 6,5 |

| 5 | 5 | 8 |

| 6 | 6 | 10 |

| 7,5 | 7,5 | 12,5 |

| 9,5 | 9,5 | 15 |

| 12 | 12 | 18 |

| 15 | 15 | 21 |

| 19 | 19 | 25 |