根据ISO 281计算额定寿命的基础是Lundberg和Palmgren的疲劳理论,根据该理论计算轴承的最终额定寿命。

然而,现代高质量轴承在有利的运行条件下,可以大大超过基本额定寿命的计算值。Ioannides和Harris进一步开发了滚动接触疲劳模型,该模型扩展了Lundberg和Palmgren理论,更好地描述了现代轴承的性能。

轴承负载

材料的疲劳极限

表面被润滑剂分开的程度

润滑间隙的清洁度

润滑剂中的添加剂

轴承内部载荷分布和摩擦条件

影响因素,特别是与污染有关的因素极其复杂,因此大量的经验对于准确评估必不可少,本章中的表格和图表只能提供指导值。

在选用滚动轴承时,详细的尺寸取决于对其提出的要求,包括额定寿命、承载能力和轴承运行可靠性。

动态负载承载能力是根据基本的动态负载额定值来计算的。基本动态负载额定值基于DIN ISO 281。

材料的疲劳性能决定了滚动轴承的动态承载能力。

动载承载能力是根据基本动载额定值和基本额定寿命来计算的。

负载

运行速度

首次出现故障的统计概率

基本额定动载荷C

径向轴承的恒定径向载荷Cr

轴向轴承的恒定、同心作用的轴向载荷Ca

基本额定动载荷C是恒定大小和方向的载荷,足够多的明显相同的轴承可以承受一百万转的基本额定寿命。

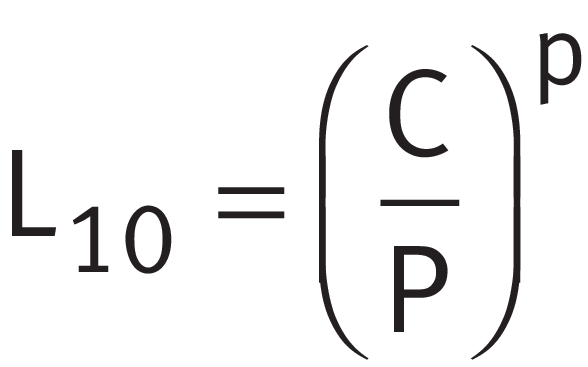

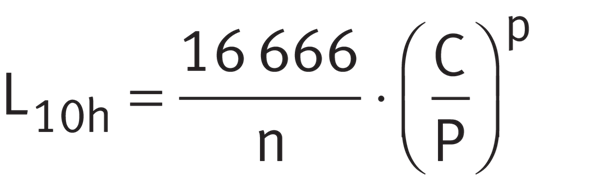

以百万转(L10)为单位的基本额定寿命计算以及以运行小时(L10h)为单位的基本额定寿命计算如下:

| L10 | 106 | 以百万转为单位的基本额定寿命,根据统计,至少90%能够达标,即出现材料疲劳的第一个迹象之前 |

| L10h | h | 以工作小时为单位的基本额定寿命,根据统计,至少90%能够达标,即出现材料疲劳的第一个迹象之前 |

| C | N | 基本动态额定载荷,见产品表 |

| P | N | 当量动负荷 |

| p | - | 寿命指数;对于滚子轴承:p=10/3,对于滚珠轴承:p=3 |

| n | min-1 | 运行速度(标称速度) |

基本额定寿命L10是为在恒定方向上作用的恒定大小的载荷定义的。在径向轴承的情况下,这是一个纯径向载荷,而在轴向轴承的情况中,这是纯轴向载荷。

如果负载和速度不是恒定的,则可以确定等效操作值,该等效操作值会引起与实际负载条件相同的疲劳。

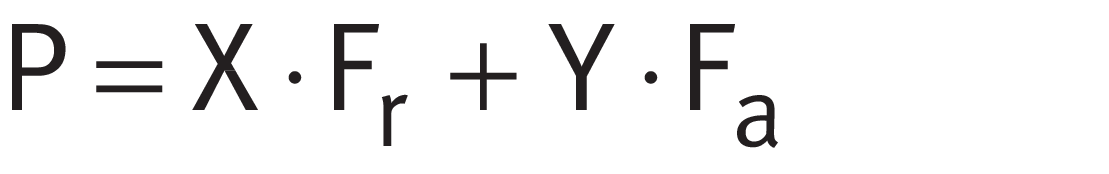

| P | N | 等效动态径向轴承载荷 |

| X | - | 径向载荷系数;请参阅产品表 |

| Fr | N | 径向载荷 |

| Y | - | 轴向载荷系数;请参阅产品表 |

| Fa | N | 轴向载荷 |

根据计算,不能应用于径向滚针轴承、轴向滚针轴承和轴向圆柱滚子轴承。这些轴承不允许使用组合载荷。

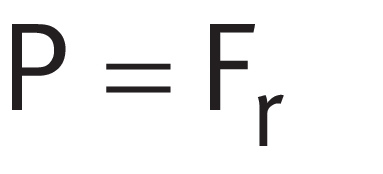

| P | N | 等效动态径向轴承载荷 |

| Fr | N | 径向载荷 |

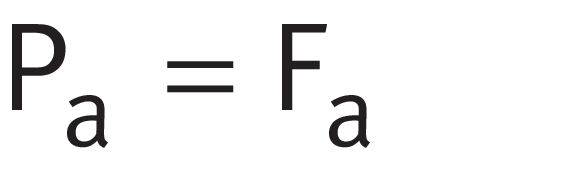

在α=90°的轴向轴承中,只有轴向载荷

标称接触角α=90°的轴向深沟球轴承、轴向圆柱滚子轴承、轴向滚针轴承和轴向圆锥滚子轴承只能承受纯轴向力。

| Pa | N | 等效动态轴向轴承载荷 |

| Fa | N | 轴向载荷 |

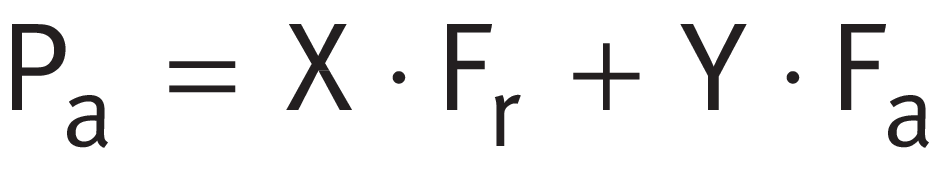

标称接触角α≠90°的轴向角接触球轴承、轴向调心滚子轴承和轴向圆锥滚子轴承不仅能承受轴向力Fa,还能承受径向力Fr。

| Pa | N | 等效动态轴向轴承载荷 |

| X | - | 径向载荷系数;请参阅产品表 |

| Fr | N | 径向载荷 |

| Y | - | 轴向载荷系数;请参阅产品表 |

| Fa | N | 轴向载荷 |

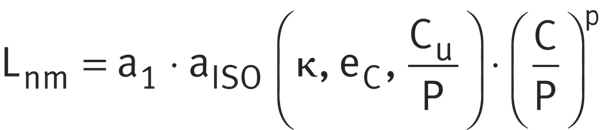

扩展调整额定寿命Lnm的计算在DIN ISO 281附录1中标准化,并于2007年纳入全球标准ISO 281。它取代了以前使用的调整额定寿命Lna。自2008年起,ISO/TS 16281中规定了DIN ISO 281附录4的计算机辅助计算,并自2010年起在DIN 26281中标准化。

| Lnm | 106 | 根据ISO 281:2007,以百万转为单位的扩展调整额定寿命 |

| a1 | - | 除90%以外的必要可靠性的寿命调整系数 |

| aISO | - | 运行条件下的寿命调整系数 |

| κ | - | 粘度比 |

| eC | - | 污染的寿命调整系数 |

| Cu | kN | 疲劳极限载荷;请参阅产品表 |

| C | kN | 基本动载荷额定值;请参阅产品表 |

| P | kN | 当量动负荷 |

| p | - | 寿命指数 |

根据ISO 281,疲劳极限载荷Cu被定义为在实验室条件下,低于该载荷,材料不会发生疲劳。疲劳极限载荷Cu用作确定寿命调整系数aISO的计算值,而不是用作设计标准。特别是在润滑剂润滑不良或污染的情况下,材料也可能在明显低于疲劳极限载荷Cu的载荷下发生疲劳。

ISO 281:2007中重新定义了寿命调整系数a1的值,与之前的数据不同

| 必要的可靠性 | 扩展的调整额定寿命 | 寿命调整系数 |

| % | Lnm | a1 |

| 90 | L10m | 1 |

| 95 | L5m | 0,64 |

| 96 | L4m | 0,55 |

| 97 | L3m | 0,47 |

| 98 | L2m | 0,37 |

| 99 | L1m | 0,25 |

| 99,2 | L0,8m | 0,22 |

| 99,4 | L0,6m | 0,19 |

| 99,6 | L0,4m | 0,16 |

| 99,8 | L0,2m | 0,12 |

| 99,9 | L0,1m | 0,093 |

| 99,92 | L0,08m | 0,087 |

| 99,94 | L0,06m | 0,08 |

| 99,95 | L0,05m | 0,077 |

轴承上的负载

润滑条件(润滑剂的粘度和类型、速度、轴承尺寸、添加剂)

材料的疲劳极限

轴承的类型

材料中的残余应力

环境条件

润滑剂污染

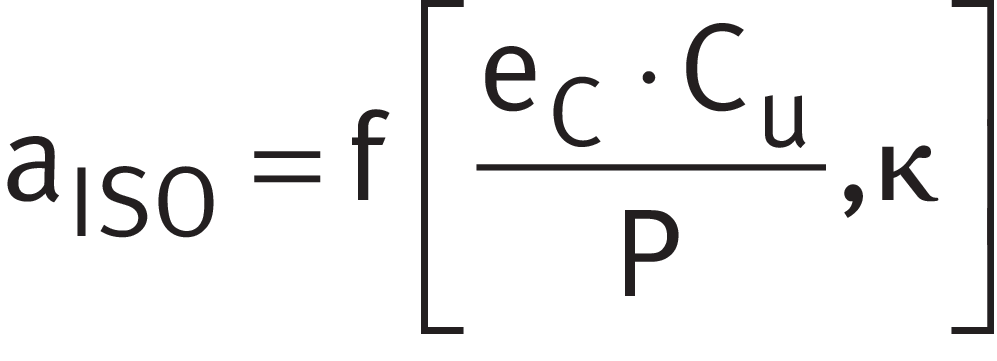

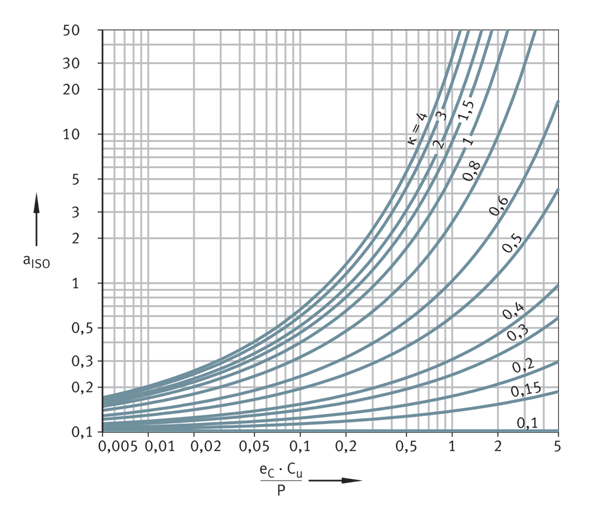

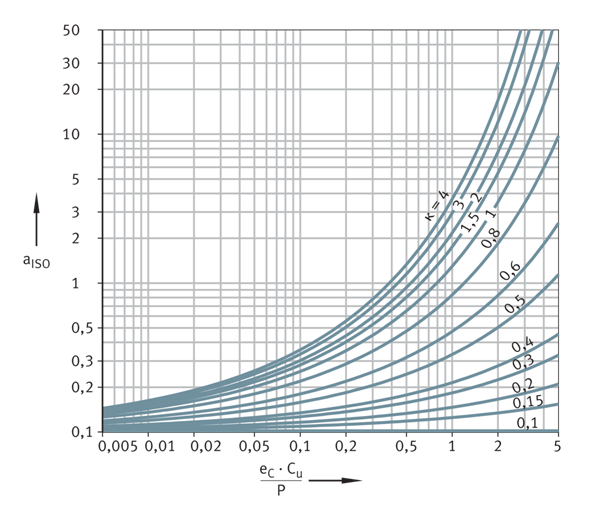

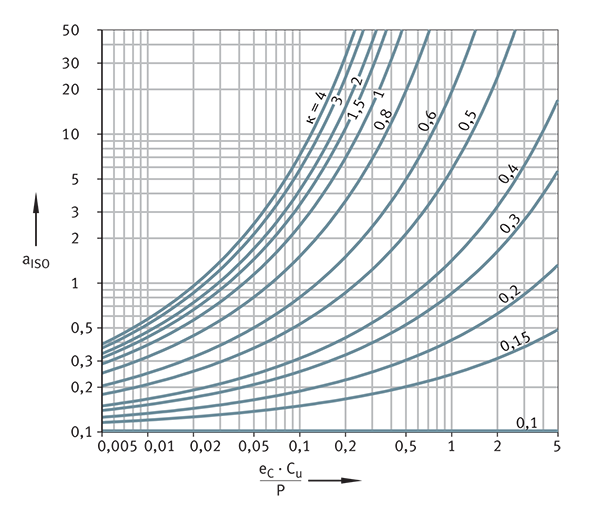

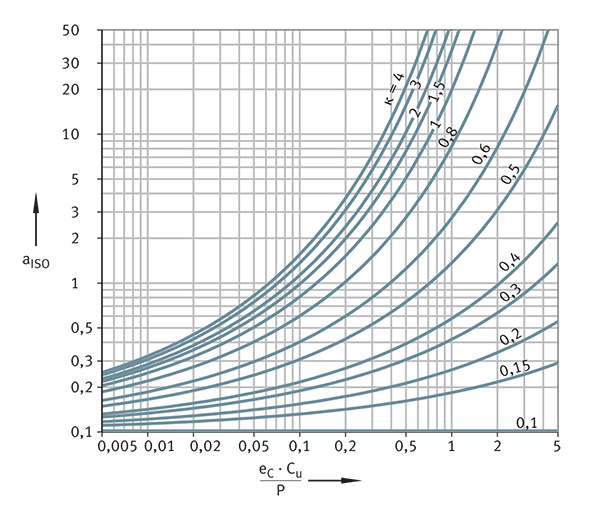

| aISO | - | 运行条件下的寿命调整系数 |

| eC | - | 污染的寿命调整系数 |

| Cu | N | 疲劳极限载荷;请参阅产品表 |

| P | N | 当量动负荷 |

| κ | - | 粘度比,对于κ>4,应使用κ=4进行计算。这种计算方法不能用于κ<0,1 |

根据ISO 281,润滑剂中的EP添加剂可按以下方式考虑:

对于粘度比κ<1和污染系数eC≥0,2,可以使用κ=1值对已证明有效的含有EP添加剂的润滑剂进行计算。在严重污染(污染系数eC<0.2)的情况下,必须证明添加剂在这些污染条件下的有效性。EP添加剂的有效性可以在实际应用中或在符合DIN 51819-1的滚动轴承试验台FE8上证明。

如果EP添加剂被证明是有效的,并且使用值κ=1进行计算,则寿命调整系数必须限制在aISO≤3。如果为实际值κ计算的值aISO大于3,则该值可用于计算

出于实际目的,寿命调整系数应限制在aISO≤50。如果eC·Cu/P>5,该限值也适用。对于粘度比κ>4,应使用值κ=4;如果κ<0,1,则计算无效。

|

径向滚子轴承的寿命调整系数aISO aISO=寿命调整系数 Cu=疲劳极限载荷 eC=污染系数 P=等效动态轴承载荷 κ=润滑状态参数(粘度比) |  |

|

轴向滚子轴承的寿命调整系数aISO aISO=寿命调整系数 Cu=疲劳极限载荷 eC=污染系数 P=等效动态轴承载荷 κ=润滑状态参数(粘度比) |  |

|

径向滚珠轴承的寿命调整系数aISO aISO=寿命调整系数 Cu=疲劳极限载荷 eC=污染系数 P=等效动态轴承载荷 κ=润滑状态参数(粘度比) |  |

|

轴向滚珠轴承的寿命调整系数aISO aISO=寿命调整系数 Cu=疲劳极限载荷 eC=污染系数 P=等效动态轴承载荷 κ=润滑状态参数(粘度比) |  |

粘度比κ表示润滑剂膜形成的质量

| κ | - | 粘度比 |

| ν | mm2/s | 工作温度下润滑剂的运动粘度 |

| ν1 | mm2/s | 工作温度下润滑剂的参考粘度 |

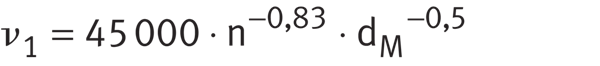

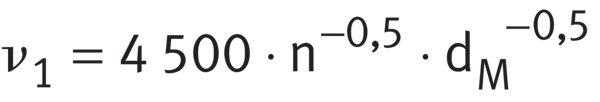

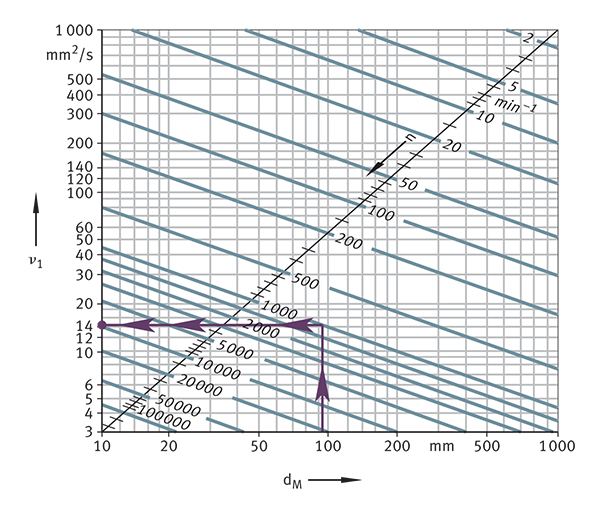

根据平均轴承直径dM=(D+d)/2和运行速度n确定参考粘度ν1

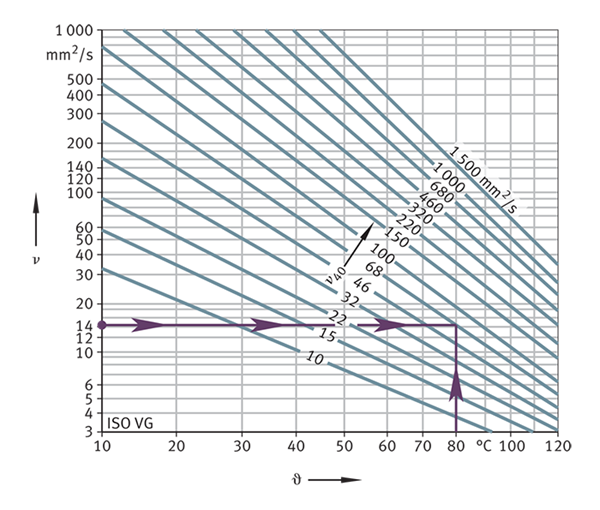

在+40°C时,油的标称粘度由所需的工作粘度ν和工作温度ϑ确定,如果是润滑脂,则为基础油的工作粘度。

在具有高比例滑动接触的重载轴承的情况下,滚动元件的接触区域中的温度可以比在固定环上测量的温度高出高达20K(不受任何外部热源的影响)。

在计算扩展调整额定寿命Lnm时考虑EP添加剂

n < 1000 min-1 或 n ≧ 1 000 min-1下的ν1

| ν1 | mm2/s | 工作温度下润滑剂的参考粘度 |

| n | mm-1 | 运行速度 |

| dM | mm | 平均轴承直径dM=(D+d)/2 |

|

参考粘度ν1 ν1=参考粘度 dM=平均轴承直径;(D+d)/2 n=运行速度 |  |

|

ν/ϑ 矿物油图表 ν=工作粘度 ϑ=工作温度 ν40=+40°C时的粘度 |  |

污染的寿命调整系数eC考虑了润滑间隙中的污染对额定寿命的影响

颗粒的类型、大小、硬度和数量

相对润滑膜厚度

轴承尺寸

由于这些影响因素非常复杂且相互之间会发生不可预知的变化,因此只能给出近似的指导值。表中的值适用于固体颗粒污染(系数eC)。没有考虑其他污染,例如由水或其他流体引起的污染。严重污染(eC→ 0)轴承可能因磨损而失效。在这种情况下,使用寿命大大小于计算寿命。

下表中显示了污染系数eC的指导值。这些值在DIN ISO 281中给出。DIN ISO 281附录3提供了选择适当清洁度等级的帮助。本附录还提供了实现轴承清洁等级的指导。

| 污染情况 | 污染系数eC | |||

| dM < 100 mm | dM ≧ 100 mm | |||

| 从 | 至 | 从 | 至 | |

| 非常高的清洁度: 颗粒尺寸在润滑剂膜厚度的数量级内 实验室条件 | 1 | 1 | ||

| 高清洁度: 通过极细过滤器过滤的机油 密封、润滑轴承 | 0,8 | 0,6 | 0,9 | 0,8 |

| 标准清洁度: 通过细滤器过滤的机油 | 0,6 | 0,5 | 0,8 | 0,6 |

| 轻微污染: 机油轻微污染 | 0,5 | 0,3 | 0,6 | 0,4 |

| 典型污染: 轴承被其他机器元件的磨损碎屑污染 | 0,3 | 0,1 | 0,4 | 0,2 |

| 严重污染: 轴承环境受到严重污染 轴承环境密封不充分 | 0,1 | 0 | 0,1 | 0 |

| 非常严重的污染 | 0 | 0 | ||

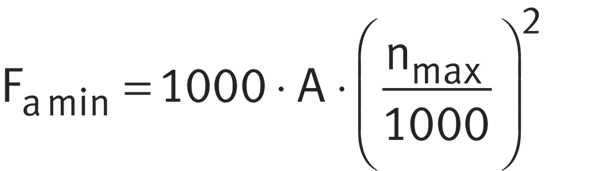

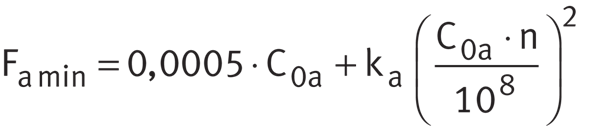

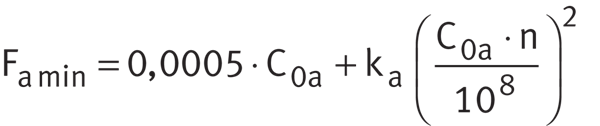

为了防止滑动造成的损坏,必须对轴承施加最小的径向或轴向载荷

| 轴承类型 | 建议的最小负载 |

| 深沟球轴承 | P > C0/100 |

| 角接触球轴承 | P > C0/100 |

| 自调心球轴承 | P > C0/100 |

| 圆柱滚子轴承 | P > C0/60 |

| 圆锥滚子轴承 | P > C0/60 |

| 滚筒轴承 | P > C0/60 |

| 调心滚子轴承 | P > C0/100 |

| 环形滚子轴承,满装型或带保持架型 | P > C0/75 |

| 滚针轴承 | P > C0/60 |

| 轴向深沟球轴承 |  |

| 轴向圆柱滚子轴承 |  |

| 轴向滚针轴承 |  |

| 轴向调心滚子轴承 |  |

| 系列 | 系数 ka |

| K811 | 1,4 |

| K812 | 0,9 |

| K893 | 0,7 |

| K894 | 0,5 |

| 系列 | 系数 ka |

| 292 | 0,6 |

| 293 | 0,9 |

| 294 | 0,7 |

额定寿命方程假定恒定的轴承载荷P和恒定的轴承速度n。如果载荷和速度不是恒定的,则可以确定等效工作值,该等效工作值会引起与实际载荷条件相同的疲劳。

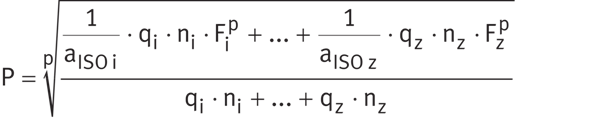

此处计算的操作值已经考虑了寿命调整系数aISO。在计算调整后的额定寿命时,不得再次应用它们。

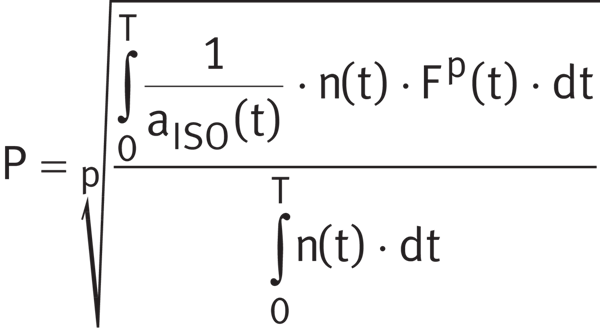

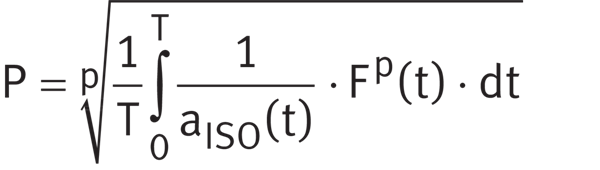

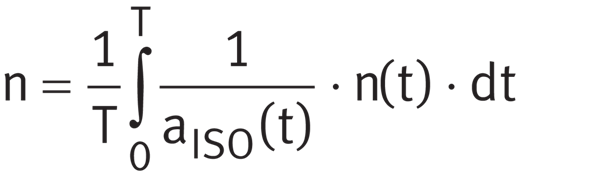

如果负载和速度在时间段T内变化,则速度n和等效轴承负载P的计算如下。如果只计算基本额定寿命,等式中可以省略1/aISO项

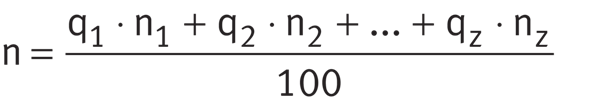

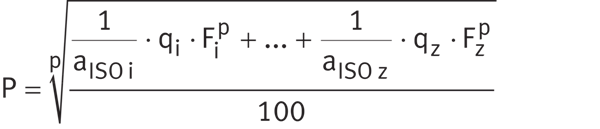

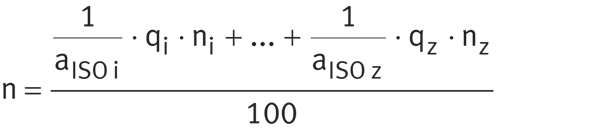

如果负载和速度在时间段T内以步长变化,则n和P计算如下

如果函数F描述了负载在时间段T上的变化,并且速度是恒定的,则P计算如下

如果负载在时间段T内逐步变化,并且速度恒定,则P计算如下

如果速度变化但负载保持不变,则以下情况适用

如果速度逐级变化,则适用以下情况

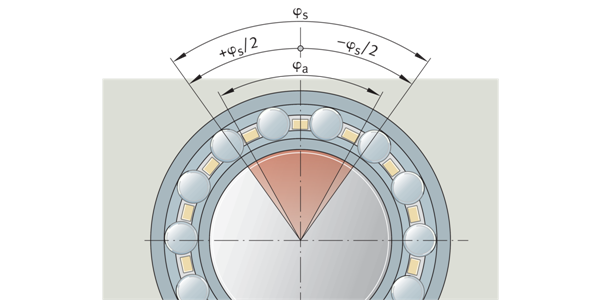

如果旋转角度小于滚动元件节距角的两倍,则存在假边缘化的风险。

| n | min-1 | 等效速度 |

| T | min | 审议的时间段 |

| P | N | 等效轴承载荷 |

| p | - | 寿命指数;滚子轴承:p=10/3,滚珠轴承:p=3 |

| aISO i,aISO(t) | - | 当前运行条件下的寿命调整系数aISO |

| ni, n(t) | min-1 | 当前运行条件下的轴承速度 |

| qi | % | 运营条件的持续时间占总运营期的比例;qi = (Δti/T) · 100 |

| Fi, F(t) | N | 当前运行条件下的轴承负载 |

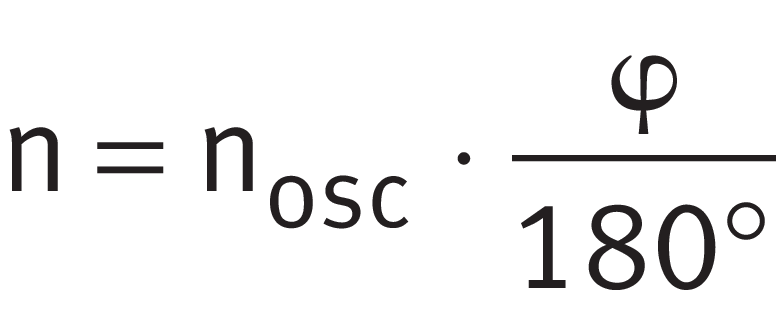

| nosc | min-1 | 回转运动频率 |

| φ | ° | 旋转角度 |

|

旋转运动,旋转角度 完成旋转运动= 2·φs φs=轴承的旋转角度 φa=外滚道上的每个点被过度滚动的旋转角度 |  |

推荐额定寿命值是正常操作条件下的指导值,此外,这些表格给出了在实践中通常在不同安装位置实现的使用寿命值。

| 安装位置 | 建议额定寿命 h | |||

| 滚珠轴承 | 滚子轴承 | |||

| 从 | 至 | 从 | 至 | |

| 摩托车 | 400 | 2000 | 400 | 2400 |

| 客车动力系统 | 500 | 1100 | 500 | 1200 |

| 客车变速箱(防止污染) | 200 | 500 | 200 | 500 |

| 客车车轮轴承 | 1400 | 500 | 1500 | 7000 |

| 轻型商用车 | 2000 | 4000 | 2400 | 5000 |

| 中型商用车 | 2900 | 5300 | 3600 | 7000 |

| 重型商用车 | 4000 | 8800 | 5000 | 12000 |

| 公共汽车 | 2900 | 11000 | 3600 | 16000 |

| 内燃机 | 900 | 4000 | 900 | 5000 |

| 安装位置 | 使用寿命 | |

| 单位:百万公里 | ||

| 从 | 至 | |

| 货车用轮对轴承 | 0,1 | 0,1 |

| 城市交通工具 | 1 | 2 |

| 客车 | 2 | 3 |

| 货车 | 1 | 2 |

| 翻斗车 | 1 | 2 |

| 动力装置 | 2 | 3 |

| 机车,外部轴承 | 2 | 4 |

| 机车,内部轴承 | 2 | 4 |

| 调车和工业机车 | 0,5 | 1 |

| 轨道车辆齿轮箱 | 0,5 | 2 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 船用推力轴承 | - | - | 20000 | 50000 | 30000 | 80000 |

| 船轴用轴承 | - | - | 50000 | 200000 | 30000 | 80000 |

| 大型船用齿轮箱 | 14000 | 46000 | 20000 | 75000 | 30000 | 80000 |

| 小型船用齿轮箱 | 4000 | 14000 | 5000 | 20000 | 5000 | 20000 |

| 船舶推进系统 | 1700 | 7800 | 2000 | 10000 | 2000 | 10000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 拖拉机 | 1700 | 4000 | 2000 | 5000 | 5000 | 10000 |

| 自行式机械 | 1700 | 4000 | 2000 | 5000 | 2000 | 6000 |

| 季节性机械 | 500 | 1700 | 500 | 2000 | 500 | 2000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 推土机、装载机 | 4000 | 7800 | 5000 | 50000 | 5000 | 10000 |

| 挖掘机、行走装置 | 500 | 1700 | 500 | 200000 | 500 | 2000 |

| 挖掘机、回转装置 | 1700 | 4000 | 2000 | 5000 | 2000 | 5000 |

| 振动压路机、不平衡发电机 | 1700 | 4000 | 2000 | 5000 | 5000 | 30000 |

| 振动机器 | 500 | 1700 | 500 | 10000 | 500 | 2000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 家用电器用电动机 | 1700 | 4000 | - | - | 500 | 1000 |

| 系列电动机 | 21000 | 32000 | 35000 | 50000 | 20000 | 30000 |

| 大型电动机 | 32000 | 63000 | 50000 | 110000 | 40000 | 50000 |

| 风能发电机 | - | - | - | - | 100000 | 200000 |

| 发电机 | - | - | - | - | 40000 | 50000 |

| 干线运行用电力牵引电动机 | 14000 | 21000 | 20000 | 35000 | 2000000 | 2500000 |

| 有轨电车用电力牵引电动机 | 14000 | 21000 | 20000 | 35000 | 1000000 | 1000000 |

| 市郊和地下列车用电力牵引电动机 | 14000 | 21000 | 20000 | 35000 | 1500000 | 1500000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 轧机机架 | 500 | 14000 | 500 | 20000 | 2000 | 10000 |

| 轧机齿轮箱 | 14000 | 32000 | 20000 | 50000 | 20000 | 40000 |

| 辊道 | 7800 | 21000 | 10000 | 35000 | 20000 | 40000 |

| 离心浇铸机 | 21000 | 46000 | 35000 | 75000 | 30000 | 60000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 主轴箱主轴、铣削主轴 | 14000 | 46000 | 20000 | 75000 | 10000 | 30000 |

| 钻孔主轴 | 14000 | 32000 | 20000 | 50000 | 1000 | 20000 |

| 外部研磨主轴 | 7800 | 21000 | 10000 | 35000 | 10000 | 20000 |

| 孔磨削主轴 | - | 500 | 2000 | - | - | - |

| 磨床中的工件主轴 | 21000 | 63000 | 35000 | 110000 | 20000 | 30000 |

| 机床齿轮箱 | 14000 | 32000 | 20000 | 50000 | 10000 | 20000 |

| 压力机、飞轮 | 21000 | 32000 | 35000 | 50000 | 20000 | 30000 |

| 压力机、偏心轴 | 14000 | 21000 | 20000 | 35000 | 10000 | 20000 |

| 电动工具和空气压缩机 | 4000 | 14000 | 5000 | 20000 | 100 | 200 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 铣削主轴和刀架 | 14000 | 32000 | 20000 | 20000 | 10000 | 20000 |

| 锯架、主轴承 | - | - | 35000 | 35000 | - | - |

| 锯架、连杆轴承 | - | - | 10000 | 20000 | - | - |

| 圆锯 | 4000 | 14000 | 5000 | 20000 | 10000 | 20000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 通用变速箱 | 4000 | 14000 | 5000 | 20000 | 5000 | 20000 |

| 齿轮传动马达 | 4000 | 14000 | 5000 | 20000 | 5000 | 20000 |

| 大型固定式齿轮箱 | 14000 | 46000 | 20000 | 75000 | 20000 | 80000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 皮带传动,采矿 | - | - | 75000 | 150000 | 10000 | 30000 |

| 输送带滚筒,采矿 | 46000 | 63000 | 75000 | 110000 | 10000 | 30000 |

| 输送带滚筒,通用 | 7800 | 21000 | 10000 | 35000 | 10000 | 30000 |

| 皮带滚筒 | - | - | 50000 | 75000 | 10000 | 30000 |

| 斗轮挖掘机,行驶驱动 | 7800 | 21000 | 10000 | 35000 | 5000 | 15000 |

| 斗轮挖掘机,斗轮 | - | - | 75000 | 200000 | 30000 | 50000 |

| 斗轮挖掘机,斗轮驱动 | 46000 | 83000 | 75000 | 150000 | 30000 | 50000 |

| 缠绕电缆滑轮 | 32000 | 46000 | 50000 | 75000 | 50000 | 80000 |

| 滑轮 | 7800 | 21000 | 10000 | 35000 | 8000 | 30000 |

| 隧道掘进机钻头主轴承 | - | - | - | - | 5000 | 10000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 通风机、风扇 | 21000 | 46000 | 35000 | 75000 | 20000 | 10000 |

| 大型风扇 | 32000 | 63000 | 50000 | 110000 | - | >10000 |

| 活塞泵 | 21000 | 46000 | 35000 | 75000 | 20000 | 50000 |

| 离心泵 | 14000 | 46000 | 20000 | 75000 | 20000 | 50000 |

| 液压轴向和径向活塞发动机 | 500 | 7800 | 500 | 10000 | 1000 | 20000 |

| 齿轮泵 | 500 | 7800 | 500 | 10000 | 1000 | 20000 |

| 空压机 | 4000 | 21000 | 5000 | 35000 | 30000 | 80000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 离心机 | 7800 | 14000 | 10000 | 20000 | 40000 | 60000 |

| 大型搅拌器 | 21000 | 32000 | 35000 | 50000 | 40000 | 50000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 纺纱机、纺纱锭子 | 21000 | 46000 | 35000 | 75000 | 10000 | 50000 |

| 编织机和针织机 | 14000 | 32000 | 20000 | 50000 | 10000 | 50000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 塑料蜗杆挤出机 | 14000 | 21000 | 20000 | 35000 | 20000 | 100000 |

| 橡胶和塑料压延机 | 21000 | 46000 | 35000 | 75000 | 20000 | 100000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 颚式破碎机 | - | - | 20000 | 35000 | 25000 | 40000 |

| 回转破碎机、辊式破碎机 | - | - | 20000 | 35000 | 25000 | 40000 |

| 刚性锤磨机、锤磨机、冲击破碎机 | - | - | 50000 | 110000 | 40000 | 40000 |

| 管磨机 | - | - | 50000 | 100000 | 100000 | 100000 |

| 振动研磨机 | - | - | 5000 | 20000 | 30000 | 60000 |

| 研磨履带磨 | - | - | 50000 | 110000 | 60000 | 100000 |

| 振动筛 | - | - | 10000 | 20000 | 10000 | 30000 |

| 压坯机 | - | - | 35000 | 50000 | 40000 | 40000 |

| 回转窑径向支撑辊 | - | - | 50000 | 110000 | > | 100000 |

| 辊压机 | - | - | - | - | 40000 | 40000 |

| 安装位置 | 建议额定寿命 h | 使用寿命 h | ||||

| 滚珠轴承 | 滚子轴承 | |||||

| 从 | 至 | 从 | 至 | 从 | 至 | |

| 造纸机械,湿法工段 | - | - | 110000 | 150000 | 50000 | 100000 |

| 造纸机械,干燥工段 | - | - | 150000 | 250000 | - | - |

| 导向辊 | 50000 | 120000 | 150000 | 250000 | - | - |

| 干燥辊 | 50000 | 150000 | 150000 | 250000 | - | - |

| M.G.气缸 | 50000 | 200000 | 150000 | 250000 | - | - |

| 造纸机械,精炼机 | - | - | 80000 | 120000 | 50000 | 100000 |

| 造纸机械,压延机 | - | - | 80000 | 110000 | 50000 | 100000 |

| 印刷机械 | 32000 | 46000 | 50000 | 75000 | 30000 | 60000 |

如果发生高静态或冲击载荷,滚道和滚动元件可能会发生塑性变形。这种变形限制了滚动轴承在轴承运行期间相对于允许噪声水平的静态承载能力。

如果滚动轴承仅在不频繁的旋转运动或完全没有旋转运动的情况下运行,则其尺寸根据基本静态额定载荷C0确定。

径向轴承的恒定径向载荷C0r

轴向轴承的恒定、同心作用的轴向载荷C0a

滚子轴承,4 000 N/mm2

滚珠轴承,4 200 N/mm2

自调心球轴承,4 600 N/mm2

在正常接触条件下,该载荷会在接触点处造成约1/10000滚动元件直径的永久变形。

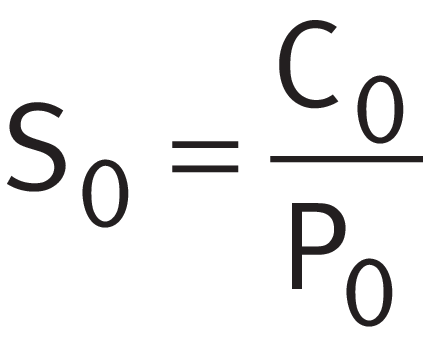

除了根据疲劳寿命确定尺寸外,还建议检查静载荷安全系数。

| S0 | - | 静载荷安全系数 |

| C0 | N | 基本额定静载荷 |

| P0 | N | 当量静负荷 |

DIN ISO 76:2009-01和轴向调心滚子轴承和高精度轴承的指导值见相应的产品说明。对于冲压外圈滚针轴承,S0≥3。

| 操作条件和应用 | 静载荷安全系数 S0 min | |

| 滚珠轴承 | 滚子轴承 | |

| 低噪音、平稳运行、无振动、旋转精度高 | 2 | 3 |

| 正常、平稳运行、无振动、旋转精度正常 | 1 | 1,5 |

| 发音冲击载荷 | 1,5 | 3 |

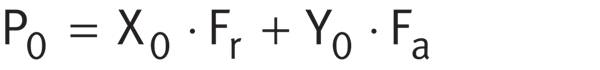

等效静态负载P0是一个计算值。它对应于径向轴承中的径向载荷和轴向轴承中的同心轴向载荷。

P0在滚动元件和滚道之间的最重负载接触点的中心点处引起与实际中发生的组合负载相同的负载。

| P0 | - | 当量静负荷 |

| X0 | N | 径向载荷系数;请参阅产品表或产品说明 |

| Fr, Fa | N | 存在最大径向或轴向载荷 |

| Y0 | N | 轴向载荷系数;请参阅产品表或产品说明 |

该计算不适用于径向滚针轴承、轴向滚针轴承和轴向圆柱滚子轴承。这些轴承不允许使用组合载荷。

对于径向滚针轴承和所有径向圆柱滚子轴承:P0=F0r。

对于轴向滚针轴承和轴向圆柱滚子轴承:P0=F0a。

工作寿命定义为轴承实际达到的寿命。它可能与计算的寿命有很大不同。

偏离运行数据

轴和壳体之间的错位

操作间隙不足或过大

污染

润滑不足

工作温度过高

轴承摆动,旋转角度很小(假毛刺)

高振动和假浸渗

极高冲击载荷(静态过载)

安装过程中的先前损坏

由于可能的安装和操作条件多种多样,不可能精确地预先确定使用寿命。得出接近估计的最可靠方法是参考类似的应用。