钻井设备必须处理不同的地质构造,包括坚硬的岩石和沙子,因此轴向和冲击载荷非常高,其中使用的轴承存在很多损坏的风险,包括严重腐蚀和套圈破裂等。

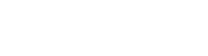

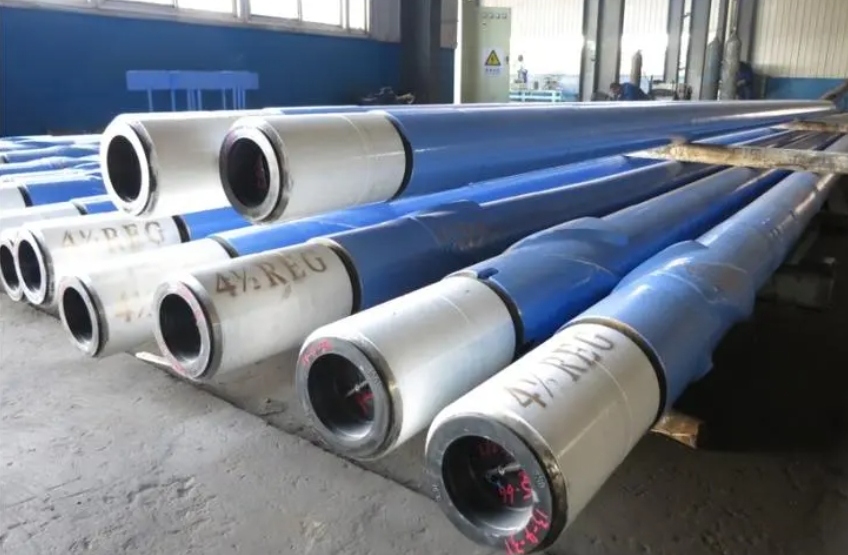

用于石油和天然气钻井的石油螺杆钻具轴承必须在这种要求极高的环境中可靠运行,但挑战还不止于此,除了应对严重载荷外,石油和天然气钻井应用的轴承还必须承受高研磨性泥浆的摩擦,该泥浆含有大于10%的固体含量,如沙子,不可避免地会增加套圈和滚珠的磨损,除此之外,石油螺杆钻具轴承必须与氯化物等苛刻的化学添加剂作斗争。

石油螺杆钻具轴承的润滑相对简单,泥浆被加压至约10000 psi(690 bar),并通过井下钻柱泵送,泥浆穿过马达,润滑轴承组,然后穿过钻头,推到钻柱外部,将钻井碎屑带回地面,然后,泥浆和碎屑在钻机上进行筛选和过滤,然后在闭环操作中将其泵回井下。

多年来,就生产力而言,钻头一直是钻柱中的薄弱环节,因此开发工作集中在这一领域。由于钻头性能和电机功率段的改进,薄弱环节已转移到轴承上。这促使SKF应用其在故障分析、材料工程、测试和设计方面的广泛能力,率先推出新的泥浆电机轴承,从而显著增加平均无故障时间。

作为制造商,我们面临的挑战包括使用特殊材料,如耐磨钢,而且,尽管原油价格开始缓慢复苏,但近年来却大幅下跌,此时,石油钻探和开采成本仍然很高,因此大公司正在寻找优化每一件设备的方法,包括石油螺杆钻具轴承,以最大限度地提高效率并最大限度地降低运营成本。

典型的SKF泥浆马达包含8到12列轴承,如下图所示,轴承新组装时,大部分载荷由前几列承担,当每一列开始磨损时,负载会转移到下一列,直到所有的磨损量相等,然后,负载会转移回第一行,并重复该过程。

由于不同应用的情况都不同,SKF根据空间限制、钻井作业的波动需求、钻井深度和方向以及地质条件,为每个项目提供了一套特定的工具来定制泥浆轴承,这些工具包括内部测试、一些现场测试以及审查流程和操作参数等。

预计未来几年全球钻井活动将激增,可靠性的提高将转化为无故障运行时间的延长,而SKF等公司提供的性能提高的轴承,为希望在竞争激烈的市场中获得优势的石油生产商提供了关键优势。