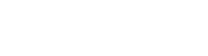

当轴承静止时,轴承的整体电阻比较低,处于良好的导电状态,由于相对良好的电接触(轴承外圈、滚珠、内圈金属对金属接触),只有非常高的电流强度(例如焊接电流)才能破坏滚道表面。

当轴承运动时,由于摩擦作用,整体的电阻会急剧升高,在这种情况下,即使是几安培的微弱电流也有潜在的危险。当轴承处于完全润滑状态时,轴承整体会表现为具有一定击穿电压的电容器,当接触区的润滑膜中的电场强度足够高(高于阈值)时,会发生放电,称为EDM(放电加工)电流。

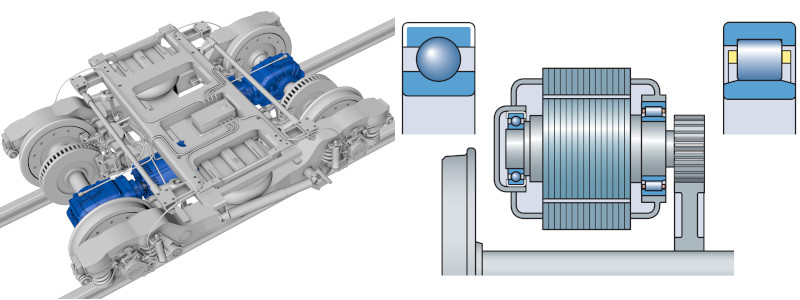

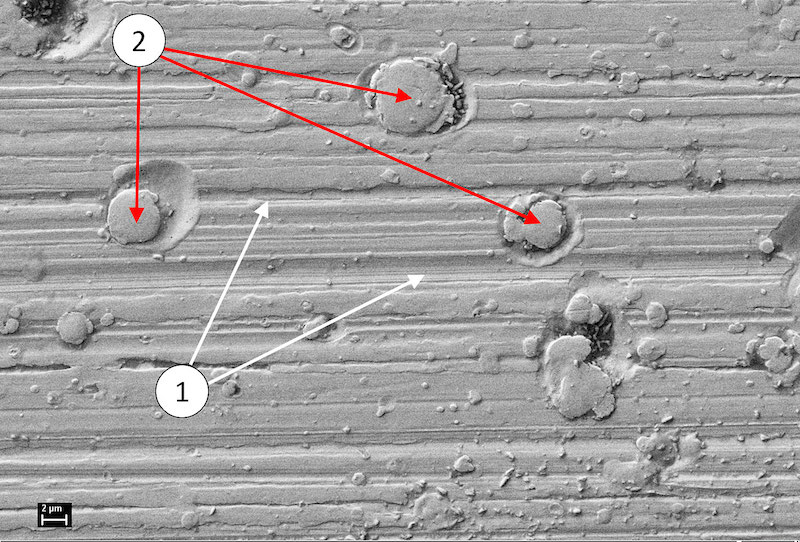

此时就会损坏轴承,滚道的接触面局部熔化,该区域的钢材质发生变化,这会以滚道和润滑剂损坏的形式对轴承性能产生负面影响,并导致磨损增加及轴承振动增加,如上图(由于有害的电流通过,深沟球轴承的外圈滚道损坏成磨砂滚道)和下图(有害电流通过导致的带有微坑的轴承表面图像,①为表面处理痕迹,②为微坑)所示,显示了EDM电流的影响,由于高频电流,轴承表面呈现出微小的凹坑,这种损坏在当今使用变频器应用中非常常见。

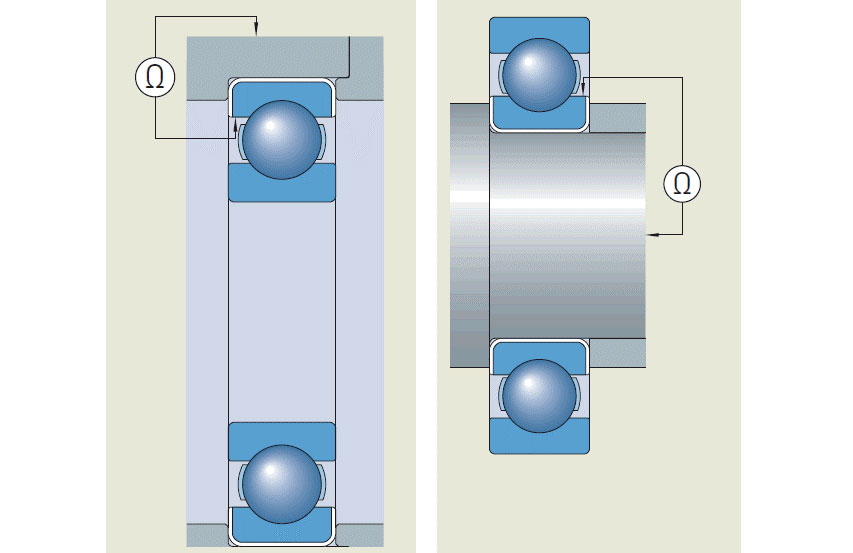

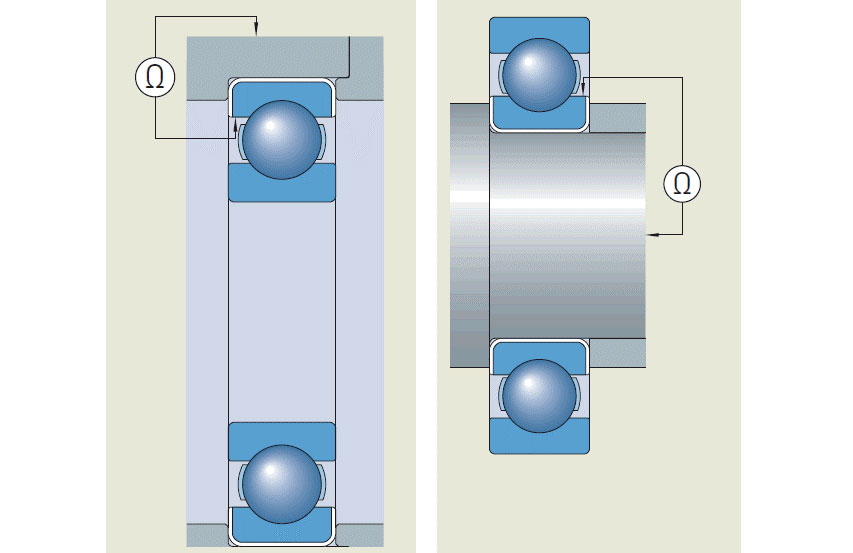

抵消电流对轴承破坏性影响的一种方法是使用带有集成热喷涂层的轴承,几乎各个品牌都有这类轴承,SKF亦是如此,在SKF中,这类轴承被称为INSOCOAT轴承,该类轴承将电绝缘集成到轴承中,其外圈或内圈的外表面涂有电绝缘涂层,如下图所示(左边灰色的是SKF上一代INSOCOAT轴承,右边深灰色的是优化的新一代版本),涂层由氧化物陶瓷材料组成,并通过热喷涂工艺涂覆到轴承上。

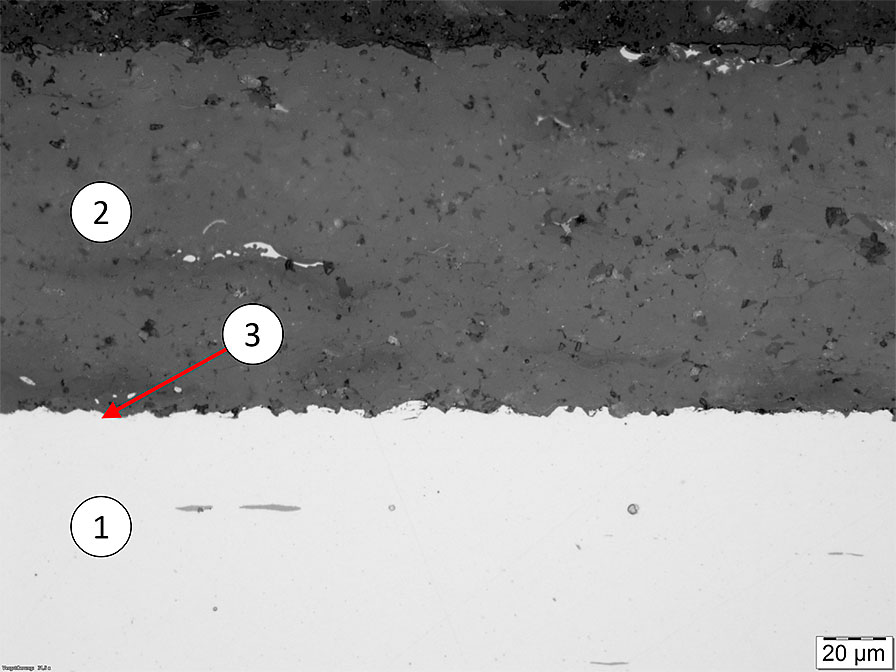

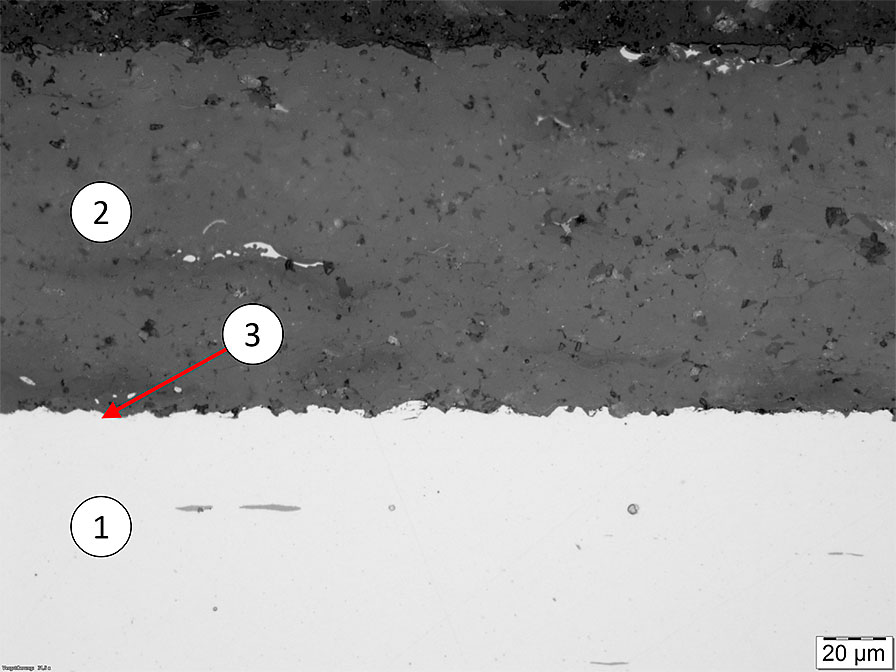

最常见的是涂层材质是纯氧化铝(Al2O3),由于不同的涂层具有不同的电气和机械性能,有时也使用氧化物混合物。在热喷涂过程中,氧化物颗粒在热等离子流中被输送和熔化,这种热流将大部分熔融颗粒输送到预处理的基底,在那里它们冷却并形成所需的涂层,如下图所示为轴承外圈INSOCOAT涂层的横截面,①为轴承钢,②为热喷涂层,③为涂层。

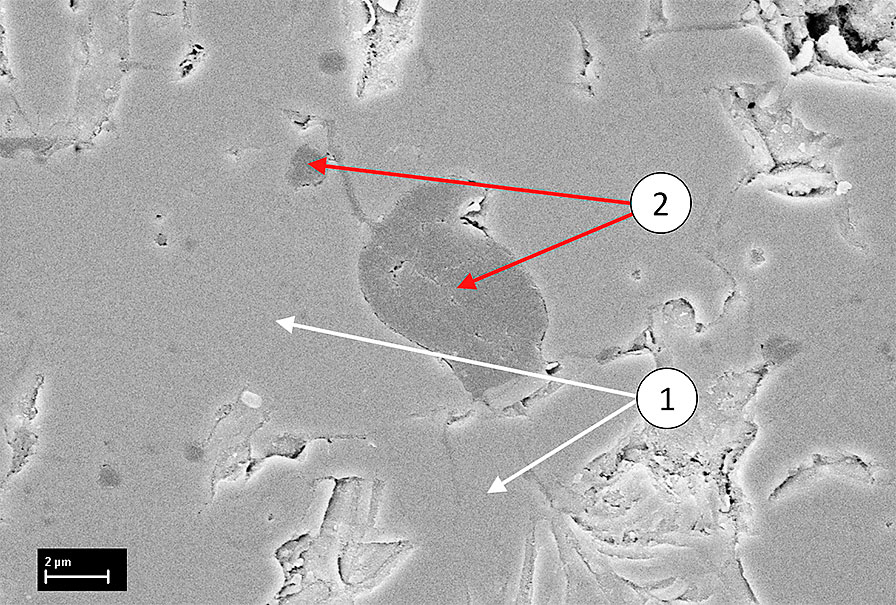

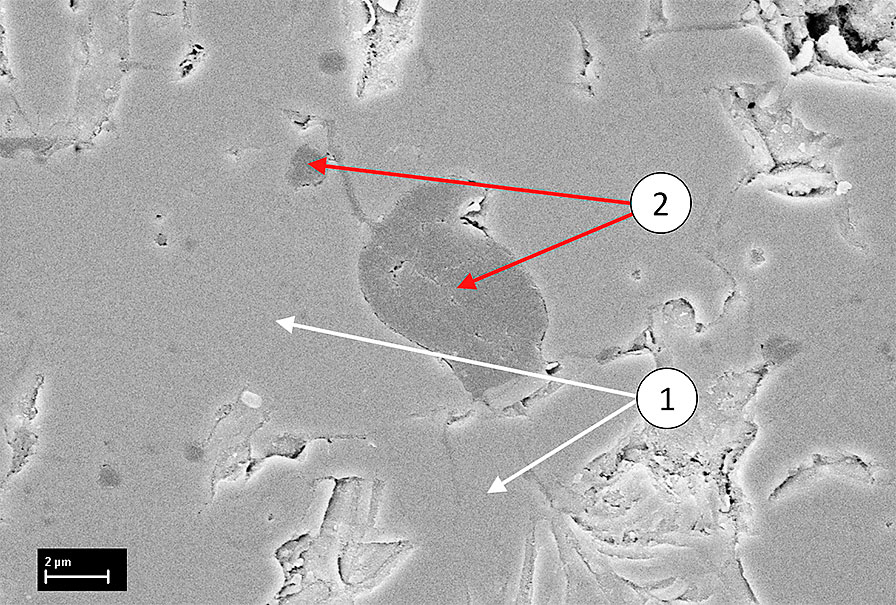

在喷涂过程之后,涂层具有一定数量的开口和互连的孔隙,这是热喷涂涂层的一般特性,孔的数量和外观强烈依赖于涂覆工艺的参数,气孔在热喷涂过程中起着核心作用,降低了腐蚀风险,改善了机械性能,并保持了绝缘性能恒定(在潮湿环境中非常重要),下图显示了一个封闭气孔的示例(热喷涂层结构的SEM图像,可见绝缘涂层的封闭孔),图中①为氧化物材料,②为密封孔。

对于电绝缘热喷涂涂层,用有机密封剂密封是最方便的,可能的密封剂在粘度、固化温度、蒸发特性、收缩率等方面具有不同的特征,必须仔细分析热喷涂和密封的整个过程,以达到所需的涂层性能水平。

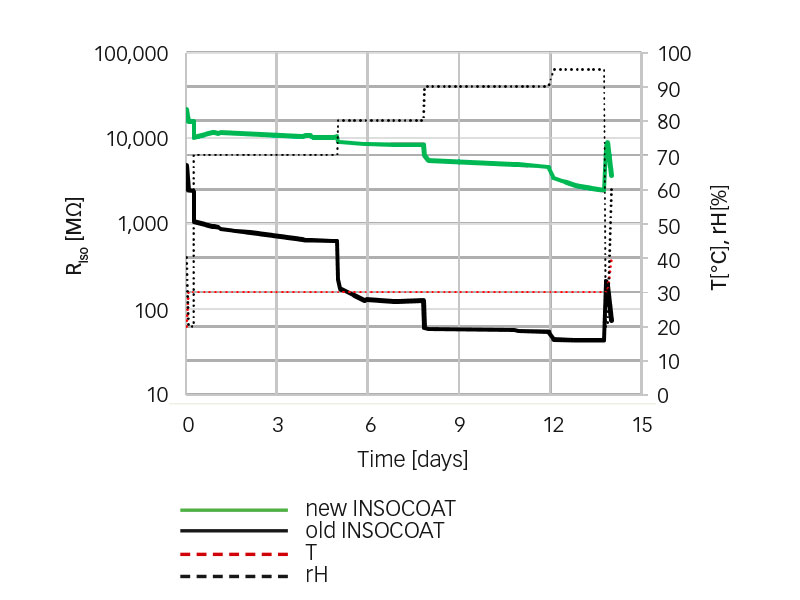

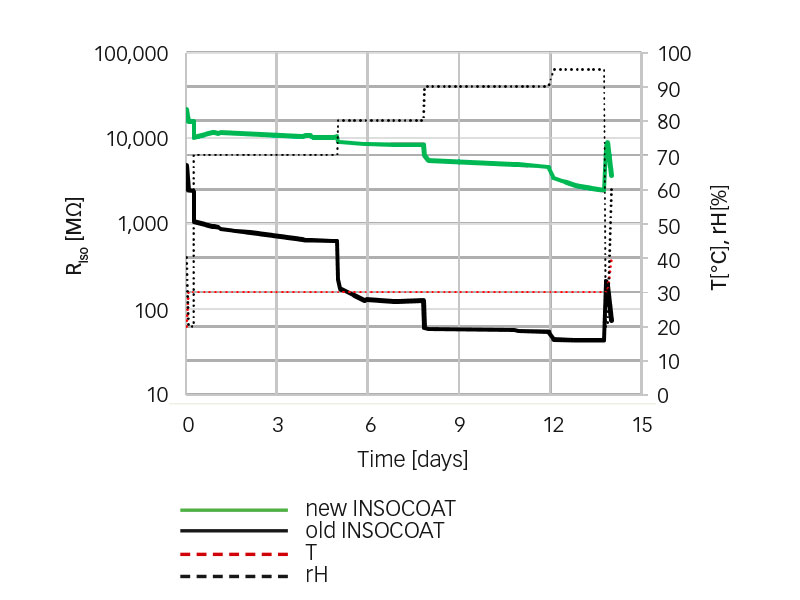

电绝缘体的电阻始终是表面电阻和体积电阻的组合,除了轴承材料外,湿度和温度也是影响电绝缘体电阻的关键因素,正是这种原因,上一代的INSOCOAT轴承在非常炎热、潮湿的环境中的绝缘电阻值很低。轴承的表面电阻会对气候变化立即作出反应,但体积电阻会在较长的时间后才会发生变化,如果绝缘性能超出预期范围,则必须改进整个绝缘涂层系统。

通过长期的优化与改进,SKF推出了新型的INSOCOAT轴承,其功能显著增强,如上图所示为新型INSOCOAT轴承在实际条件下与先前版本的电气性能对比,下图显示了测量设置,新型INSOCOAT轴承比上一代轴承更耐潮湿,即使在30°C的温度,相对湿度超过90%时,被测轴承6316/C3VL0241的电阻仍然保持在2000 MΩ以上,而在上一代的轴承中,其电阻值只有50 MΩ。

新一代的INSOCOAT轴承经过优化,即使在非常潮湿的环境中也能提供高且稳定的绝缘电阻,在验证期间,选择了模拟极端气候条件的环境,还检查和验证了其他参数,如低温和高温(-40°C至+150°C)、机械性能(层附着力、安装/移除应力、抗冲击性)、高达6kV DC的高压行为以及介质兼容性等。