大多数技术人员完全依赖“预防性”,即基于时间的润滑,每隔几个月都要拆下润滑脂压机并润滑轴承。润滑不足对轴承来说是致命的,会导致机器故障、昂贵的维修和备件以及严重的计划外停机,然而,如果仅依赖基于时间的润滑,或者除时间外再依赖轴承内部温度的测量,以作为润滑状况的衡量标准,则可能发生另外一种情况,即过度润滑(实践证明,过度润滑是轴承过早失效的主要原因)。

通过使用超声波技术(以及去除旧润滑脂和更换新润滑脂等标准程序),技术人员可以将标准的基于时间的维护与基于状态的预测性维护相结合,可以更清楚地了解轴承内部的实际情况,从而提高轴承系统的可靠性。

超声波是如何工作的?

超声波设备接收通常人耳听不到的机载和结构束缚超声波,并将其电子信号转换为用户可以通过耳机听到的声音信息,并在显示器上显示为分贝(dB)指数。

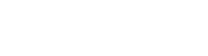

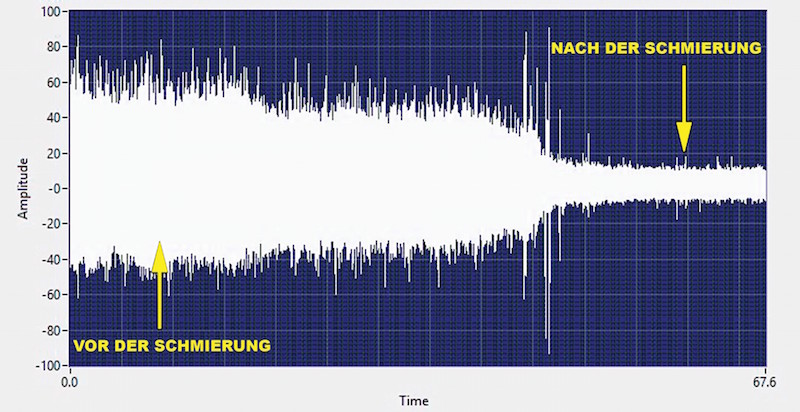

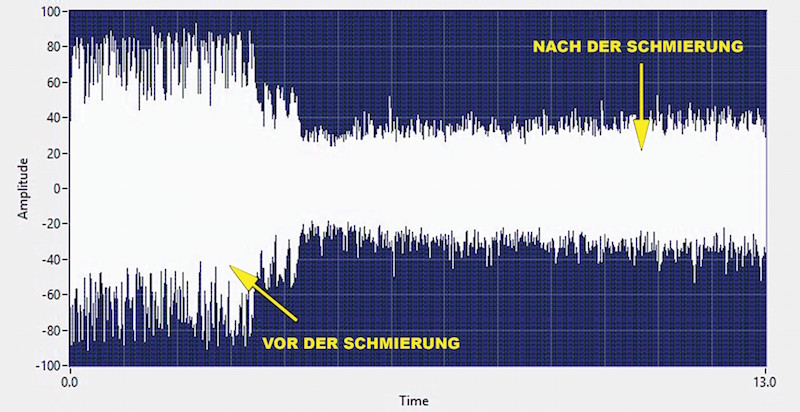

图1,这是润滑期间轴承记录的超声波的时间序列视图,大约1分钟的音频文件显示了润滑前后的轴承。

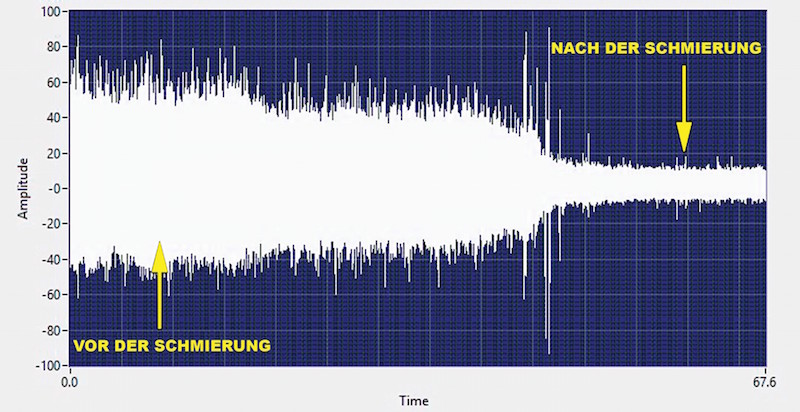

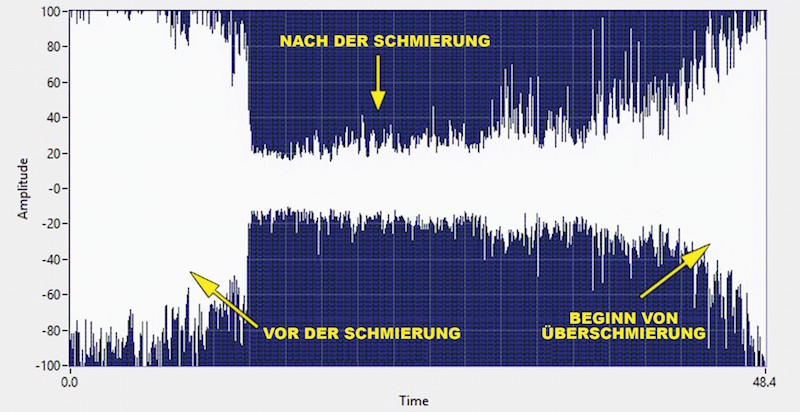

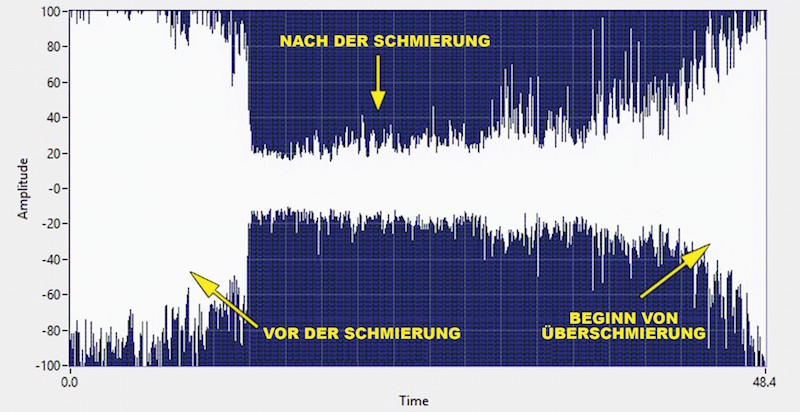

图2,润滑13秒的轴承的时间序列视图,可以看到清晰的润滑前后超声波信息。

图3,轴承开始过度润滑。该记录显示了当向轴承中添加更多润滑脂且超过过度润滑极限时,dB值和振幅的增加变化。

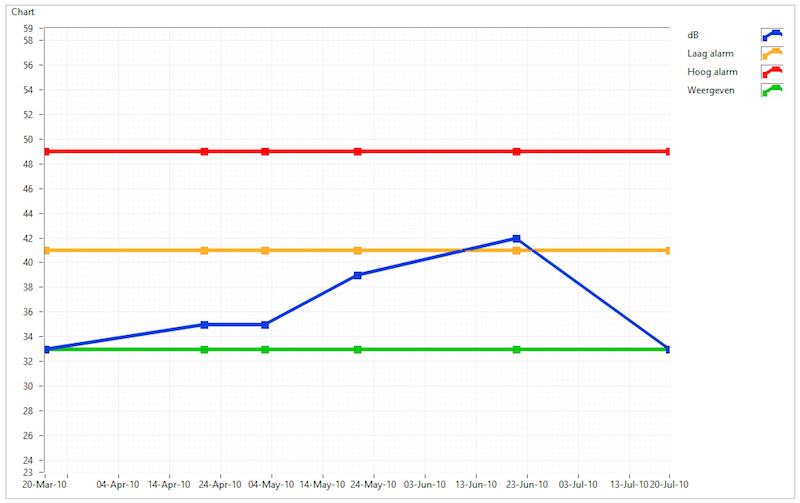

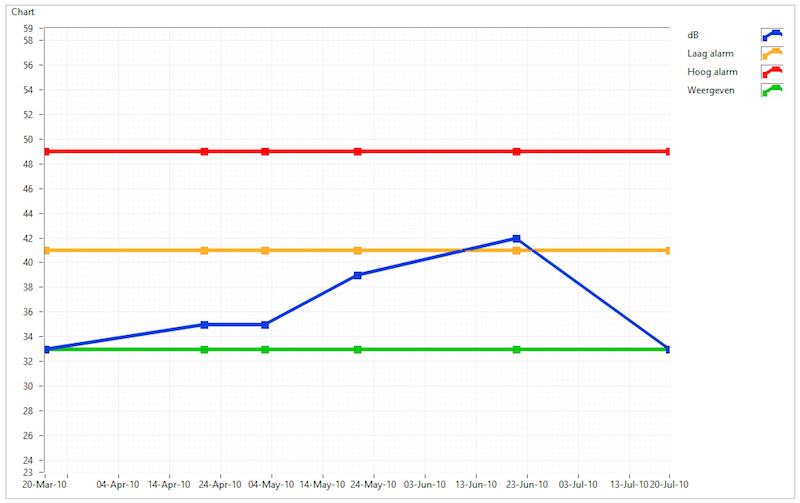

图4,轴承润滑历史。该图显示了在驱动轴承上测量的分贝测量趋势,根据基线dB(绿色)、低报警电平(黄色)和极高报警电平(红色)显示测量值。

超声波是一种分辨信号,当传感器放置在轴承上时,检测到的信号不会受到“过冲”的影响,技术人员能够听到并监测每个轴承的状况,超声检查每个轴承,可以准确确定轴承内部信息。通常,如果轴承的dB值超过8 dB,并且与基线测量相比,音质没有异常,则必须润滑轴承,为了避免过度润滑,技术人员随后逐渐添加润滑脂,直到dB水平下降。

为了提高效率,技术人员应询问轴承上一次润滑的时间以及润滑油的用量,以确定每周润滑油的大致量,通过每次润滑时连续使用超声波,记录历史数据,通过研究这些记录,决定润滑计划中需要进行哪些提升,以节省可能的工作时间。