一、系统方法

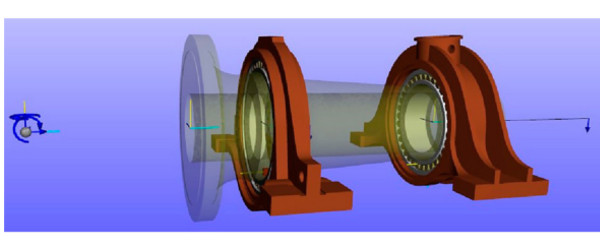

在许多应用中,外壳可能呈现出不易用简单管道表示的形状,具有大量加强肋的壳体可能影响轴承性能,从而影响滚动元件之间的内部载荷条件,在这些情况下,复杂的壳体几何形状引入了非均匀分布的刚度,迫使轴承沿圆周做出不同的反应,同样,滚动元件之间的内部负载分布可能偏离典型负载区的预期模式。

如果外壳3D几何结构可用,可通过先进的数值方法计算此类部件的刚度,以正确评估,通过这种方式,可以更好地捕捉轴承座如何在空间中移动、在负载下如何变形,系统方法的一个强大的功能是评估轴承套圈和轴承座的椭圆度,随着柔性水平的增加,载荷区也随着滚动元件载荷的相关降低而增加,当滚道上的接触负荷较低时,轴承性能评估将自动增加。

二、系统动力学方法

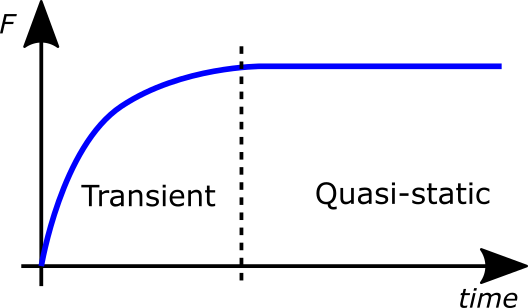

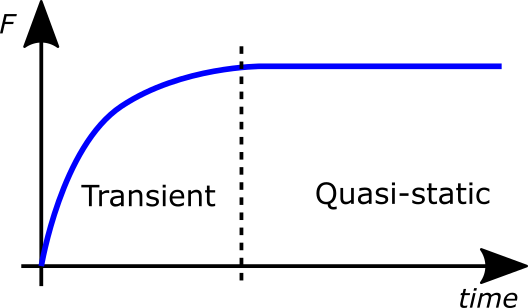

系统动力学方法是唯一的静态或准静态方法,这种方法没有考虑时间变化,惯性在作用于系统的力的平衡中不起作用,同时考虑转速来评估作用在旋转部件上的额外离心力。

系统动力学方法必须在启动之后才能进行,施加的力的幅度在达到稳定平台之前随时间变化。

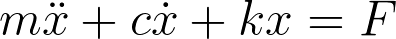

为了能够模拟该启动阶段,需要进行瞬态分析来求解运动方程,在力平衡的完整版本中,系统质量(m)引起的惯性效应成为需要考虑的重要因素。

当施加的载荷随时间演变时,也会使用冲击、高速、转子动力学等分析,在这些高级模拟中,轴承的所有部件(滚动元件、套圈、保持架等)都在通过接触元件建模的特定约束内移动,当力随时间变化时,位移也随时间变化,接触元件需要能够处理随时间变化的接触条件。

必须指出,为了评估准确的动态轴承性能,需要大量信息,例如滚动元件的内部几何形状、保持架几何形状、滚道轮廓、与温度相关的材料和模型等,为了处理所有这些信息并正确计算复杂的数值,需要一个能够在诸如高性能集群(HPC)之类的强大计算机上运行高度复杂的软件。